本文为“2022年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2022年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

安泰科技股份有限公司(以下简称“安泰科技”或“公司”)成立于1998年12月,是中国钢研科技集团有限公司(以下简称“中国钢研”)发起成立的高科技上市公司,注册地为中关村科技园区中心3区。 公司致力于成为先进材料与技术的价值创造者,是国内新材料行业的领军企业,也是国家认定的高新技术企业。目前已形成了“先进功能材料及制品、特种粉末冶金材料及制品、高品质特钢及焊接材料、环保与高端科技服务业”等四大业务板块,产品广泛应用于新一代信息技术、节能与新能源汽车、海洋工程与高技术船舶、先进轨道交通装备、电力装备、高性能医疗器械及设备、高档数控机床及机器人、节能环保工程等领域,为全球高端客户提供先进材料、制品及解决方案。

二、企业在智能制造方面的现状

公司在发展智能制造的过程中,通过投资开发符合实际业务需求的生产制造执行系统(以下简称“A-MES系统”),该系统集成了销售、采购、新品开发、工艺管理、生产制造、质量、仓库、设备等功能模块,打通了各业务单元之间的数据壁垒,形成一套完善的信息化系统,用以支撑公司的生产管理、数据信息传递以及辅助决策;同时,公司建立了车间的数据采集平台,通过对关键设备进行升级改造,实现设备联网,并通过数据采集平台连接设备进行数据采集;公司搭建了能源管理平台,将生产设备用电、水、气进行连接,实现水电气的能耗数据采集分析和统计;公司自主开发了基于A-MES系统的发货标签自动打印系统、手持PDA仓库管理系统、检验设备数据采集上传系统,降低了人工操作的出错率,提高了工作效率。

在可制造性设计场景下,对A-MES系统进行完善和升级,开发新的功能模块,供工厂数字化业务的扩展使用;该场景建设过程中,通过A-MES系统的整体使用,形成生产数据、工艺数据、产品数据统一化管理机制,提高了订单准时交付率以及资源综合利用率。

在生产计划优化场景下,利用A-MES系统集成各功能模块进行整体资源的协调,调整生产节奏,优化生产计划;该场景建设到现在,通过使用各功能模块后,形成了基于A-MES系统的人工干预下的计划排产调度模式;并将主计划下分至各生产工序的分计划,分计划在A-MES系统的基础上,根据现场实际情况下发至车间以及工段,实现了生产任务的快速下发以及匹配。

在智能协同作业场景下,部署了六轴工业机器人、蜘蛛手机器人等智能装备,公司引进了AGV物流车,部署工业5G无线,打造车间级自动化生产线,降低了车间的用工人数,降低了人工成本。

在质量精准追溯场景下,A-MES系统集成质量管理模块,升级改造检验设备,定制开发先进的AI自动光学检验设备,开发检验设备数据采集;通过开发检验设备的数据采集系统,自动上传检验数据,提高了该工序的检验效率以及准确率。

在线运行监测方面,定制开发智能AI自动光学检验设备,开发了基于设备工位的电子看板,开发设备生产数据的自动采集,在线监测设备运行状态;通过开发设备工位级电子看板,实现设备手册的电子化等功能;开发CCD车间设备的数据采集系统,结合A-MES系统的生产任务,实现了设备以及生产任务的在线监测。

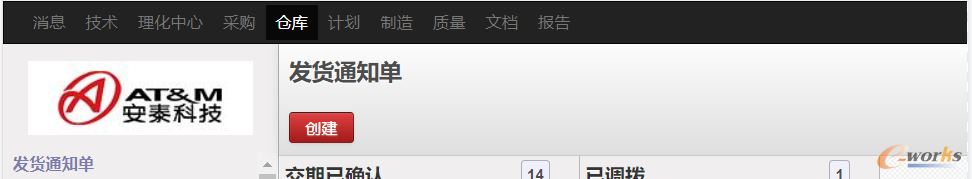

在智能仓储方面,A-MES系统集成仓库管理模块,开发手持PDA仓库管理系统,建设全自动立体库房系统;缩短了作业时间,提高仓库的管理水平,避免了物料损坏等现象;自主开发的手持PDA出入库操作系统,使物料的出入库更加便捷。

三、参评智能制造项目详细情况介绍

1. 项目背景介绍

为贯彻落实《中国制造2025》、《“十四五”智能制造发展规划》要求,公司《关于推动公司智能制造的指导意见》要求,全面推进公司稀土永磁制品生产智能制造技术改造升级,提升工厂自动化、信息化、智能化水平。公司在发展智能制造的过程中,遇到的痛点包含新产品研发慢,研发周期长;工艺在线及时和闭环管理;生产计划与市场需求不匹配、仓储资源与生产需求不匹配;工厂整体生产任务实时监测;检验效率低;检验设备人工手动录入错误率;人工检验而导致的错误率以及用工成本高;设备的在线监测,解决了人工核对、巡检设备的低速化效率;物料储运的劳动力浪费以及库房占地等。为了解决公司当前所遇到的瓶颈以及痛点,公司的智能工厂项目在工厂现有生产线进行智能化升级改造,A-MES系统已经集成了销售、采购、仓库、制造、质量、设备管理模块,在视觉检验车间升级了智能AI光学检验设备,建立了自动立体库房系统,引进了立式加工中心,初步建设完成信息中心以及电子大屏,建设完成信息中心机房,光纤网络铺设至现场交换机。公司针对工厂智能化制造发展构建了包括关键装备应用、 信息化网络系统(硬件)和信息系统(主要为 MES系统)相结合的智能工厂架构。

2. 项目实施与应用情况详细介绍

公司在推进智能制造的过程中,通过对智能工厂的6个环节中的6个场景进行建设,来推动公司的智能化发展。

(1)工艺设计-可制造性设计

公司自主开发的生产制造执行系统(简称A-MES系统)包含有新品开发、技术、生产、销售等模块;通过多模块的集成,以及产品的数字化模拟仿真计算,将计算结果反馈至A-MES系统,从而进行生产工艺的调整,指导生产。

图1 A-MES系统工艺管理

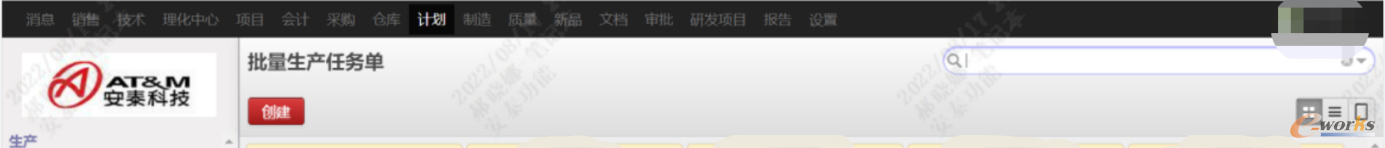

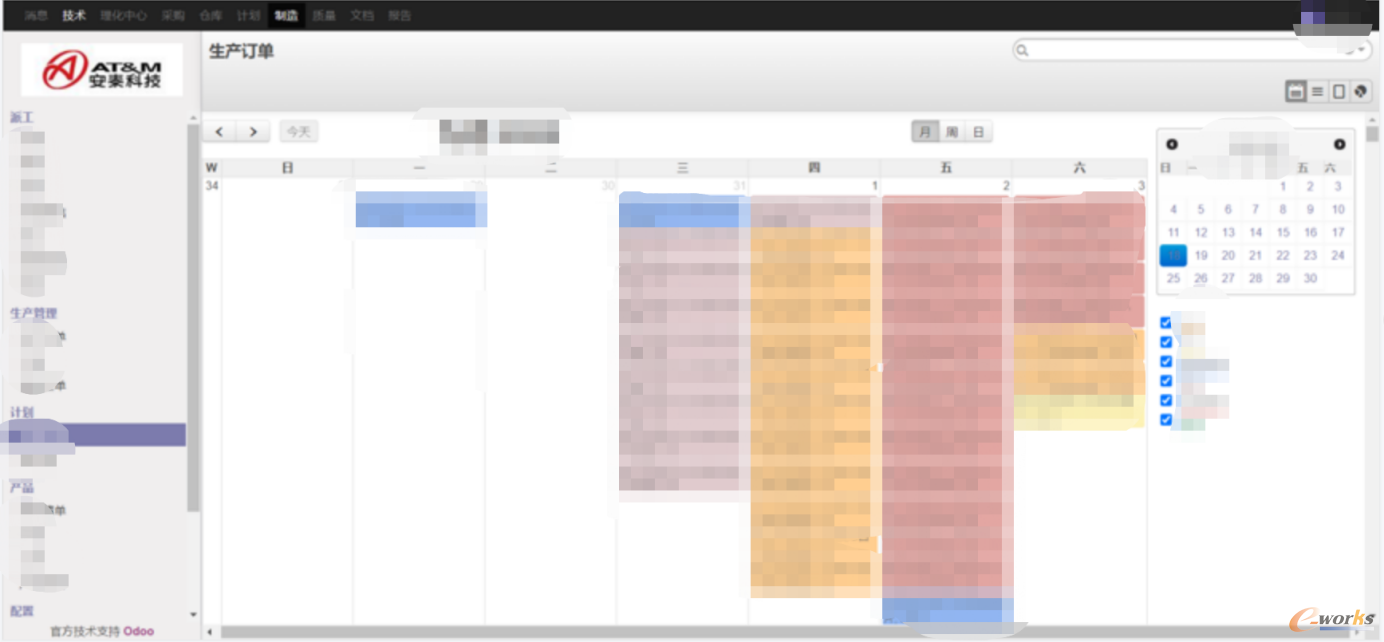

(2)计划调度-生产计划优化

公司打造的A-MES系统包含有计划、生产、仓库、销售、采购等模块,形成公司内部的专家系统。利用A-MES系统集成各功能模块进行整体资源的协调,建立横向市场到生产,纵向采购到销售的模式,实时跟踪市场需求,调整生产节奏,优化生产计划;建立仓库安全库存机制,自动触发采购申请,最大限度匹配生产所需资源;实现整体的生产计划优化。同时,在建设信息中心的基础上,开发生产计划业务大数据展示看板,获取A-MES系统数据,实现生产任务的可视化管理,实时监测生产任务完成情况。

图2 A-MES系统计划模块

图3 A-MES系统制造模块

(3)生产作业-智能协同作业

公司在渗透车间现有情况的基础上,部署了六轴工业机器人、蜘蛛手机器人以及全自动反面系统等智能装备;公司引进了AGV物流车,部署工业5G无线,整体数据采集系统,将渗透车间打造成一个车间级自动化生产线,最终实现渗透车间整体的智能化高效协同车间,提高生产效率,降低成本,降低人工。

在渗透车间现有布局以及生产设备的基础上,部署工业5G无线,为AGV物流车提供网络基础保障;配置工业机器人,对来料进行快速生产;配置AGV物流车,将物料自动转运;配置数据采集系统,通过获取A-MES系统中的生产任务,将对应工艺下发,并实时监控设备运行以及生产任务状态。

(4)质量管控-质量精准追溯

公司基于A-MES系统,开发了质量管理模块,包含有质量控制、质量监视、质量分析、质量测试以及质量月报的功能。A-MES系统的质量管理贯穿于物料的进厂以及产成品的出厂,在质量检测时,通过升级改造检验设备,引进先进的AI自动光学检验设备,开发检验设备数据采集,通过有线以及无线的方式采集数据,并自动上传至A-MES系统,实现质量数据及时上传,降低因人工导致的数据错误率,提高了检验效率。

图4 检验设备数据采集上传系统

图5 A-MES系统质量模块

图6 CCD光学检验设备

(5)设备管理-在线运行监测

公司定制开发先进的智能AI自动光学检验设备,搭载机器学习技术,可实现快速检验的目的,实现机器替人,大量减少了人员的用工成本;开发了基于设备工位的电子看板,包含有生产任务上下机、交接班、设备点巡检、作业指导书查看等功能;同时,对该设备进行定制化升级开发,实现设备生产数据的自动采集,上传至A-MES系统设备模块,并通过数据大屏展示技术将所有设备运行状态以及生产任务状态集中展示,实现了该车间设备的在线监测。

图7 设备运行电子看板

图8 A-MES系统设备生产执行系统

公司A-MES系统集成有仓库管理模块,该模块包含了生产全过程的物料流转信息以及各工序生产的产成品仓库管理功能,实现了生产全过程所涉及到的物料信息化管理;对各工序所用物料均使用唯一编码,实现物料的统一化管理;A-MES系统对所有出入库的单据以具体信息加条码、二维码的方式进行各工序流转,自主开发基于A-MES系统的手持PDA仓库管理系统,自动识别编码并进行自动出入库管理。公司投资建设了全自动立体库房系统,通过自动库调度系统,结合生产订单,自动将对应货位的物料进行出库;同时,该系统与A-MES系统集成,可通过A-MES系统直接对其进行库存查看以及货物的出入库操作,实现了仓储物流的自动化控制与管理。

图9 A-MES系统仓库模块

图10 自动立体库房

图11 手持PDA仓库管理系统

3. 效益分析

本项目是稀土永磁材料行业特色的、领先的工厂级的智能制造系统,覆盖了制造相关的各个业务流程;突破了长期以来行业的装备和系统以工艺技术的适配和功能性的实现为关注点的现状,系统性的集成了先进的工艺装备、物流、检测装备,采用了最新的通信技术建设覆盖工厂的现场通信网络;应用了先进的信息技术和开源的软件开发平台打造了功能全面的信息管理系统,实现了稀土永磁材料大规模的定制化混流生产。

(1)项目依托钢研科技集团的数字化研发平台,该平台软硬件是国内钢铁、粉末冶金行业领先的、功能全面的数值模拟仿真环境。在该平台内采用了电磁、流体、热场、冲压等多种专业的模拟仿真软件进行产品数字化研发设计,对各个工艺环节进行仿真优化,专业程度和全面性在稀土永磁行业有一定引领性和前瞻性。

(2)项目适应稀土永磁行业流程长、工艺控制点多的特点,将样品开发的流程和批量工艺进行互动,将产品的制造工艺分工序进行模型化管理,实现多品种的生产管理。在质量策划阶段将工艺与该环节内的质量控制点进行绑定,建立同步的、可追溯、可反馈的机制,实现全面的质量管理。

(3)智能协同作业采用了先进的制程装备并进行智能化扩展。项目在制程装备选型上,以行业先进的工艺设备为主,并进行适当工艺适应性的定制,并配置高精度的检测试验仪器,解决工序间衔接流水作业、转运和仓储管理、多批次小批量生产、数字化系统集成等行业共性问题。

(4)项目装备在线,可管控程度高。制造系统对制造过程的感知和控制能力通过一系列先进工艺设备、质量检测仪器的数据采集项目,配合安泰科技A-MES信息管理系统的功能,可在很大程度上实现对工艺参数的监控、追溯性、一致性控制,以及实时高效的制造进度控制。

(5)项目建设了多种先进通信技术的网络设施,能够适应办公、安防监控、设备工控、移动终端、IOT仪表、边缘服务器等需求,并满足多种大宽带、低延时、高速稳定的移动通信场景。

截止目前,本项目通过引进一系列的智能化装备、建立信息中心、建立工业数据中心、完善A-MES系统、开发系统平台,向智能化工厂迈进一步,在创新、经济性方面具有体现。突破了基于数字孪生与模拟仿真计算的开发与应用、多功能模块集成系统、基于工业5G的AGV物料车系统、基于视觉定位的工业机器人智能装备、基于大数据展示的电子看板开发、基于传感技术的仓储管理、基于智能传感技术的表计数据采集、基于工业互联网的信息中心建设等关键技术;突破了AI智能光学自动检验设备、工业机器人、自动立体库房、AGV物料车、自动翻面系统、水表、气表智能改造、5G工业网络、立式加工中心等关键装备;突破了安泰稀土发货标签自动打印系统、安泰稀土仓库管理系统、A-MES系统三期设备管理模块、大屏数据展示、手持PDA设备管理系统、能源管理平台、检验设备数据采集系统等7项关键软件和系统;形成了安泰科技稀土永磁相关的软著以及发明专利。在设备层,提高了关键设备数控化率、关键设备联网率以及设备综合利用率;在资源使用方面,提高了生产效率、资源综合利用率以及库存周转率;在产品开发方面,缩短了研制周期;在运营方面,降低了运营成本以及单位产品成本,增加了人均销售额,提高了订单准时交付率;在产品质量方面,改善了产品不良率以及质量损失率;在能耗使用方面,降低了单位产品综合能耗以及单位产品二氧化碳排放量。