本文为“2023年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2023年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

广汽乘用车有限公司是世界500强企业中排名165名的广汽集团设立的全资子公司,成立于2008年7月21日,主要致力于生产销售具有国际先进水平的传祺品牌整车。围绕品牌高质量发展理念,广汽传祺主动适应国家经济发展新常态,抢抓行业发展新机遇,打造高品质产品,走出了一条“品牌引领、品质驱动,持续高质量发展”的道路。

广汽传祺分别在广州、杭州、新疆、宜昌设立工厂,形成了覆盖珠三角、长三角、“长江经济带”和“一带一路”经济带的整体发展格局,覆盖全国的广汽大自主生产基地已基本完成布局。其中,于2019年6月竣工的宜昌工厂,以世界级行业高标准打造,实现了生产自动化、信息数字化、管理智能化、智造生态化有机融合,是一座高效率、高质量、节能环保型的世界级智能制造标杆工厂。

近年来,广汽传祺不断加速品牌国际化,目前已成功在中东、东南亚、东欧、非洲、美洲五大板块30个国家落子布局,构建起全球销售网络和服务体系,并在多个海外市场被誉为“Best Chinese Car Brand”。同时已设立俄罗斯子公司、北美销售公司和广乘国际有限公司,稳步推进传祺品牌国际化进程。

放眼未来,广汽传祺将延续传承、心怀天下,做世界级品牌、全球化企业,承担起优秀企业公民的责任,以高品质的产品和服务,为全球消费者创造愉悦的移动生活。

二、企业在智能制造方面的现状

“匠于心 品于行”,广汽集团将始终坚持“人为本、信为道,创为先”的企业理念,努力成为客户信赖、员工幸福、社会期待的世界一流企业,为人类美好移动生活持续创造价值。广汽举全集团之力发展自主品牌(广汽传祺),实现自主品牌事业的跨越式发展。

目前广汽乘用车已在全国布局四条汽车生产线(广州一线、广州二线、杭州产线、新疆产线、宜昌产线),广汽传祺品牌信息化建设从2010年至2023年期间配合业务产线产量的提升稳步推进,信息化平台已覆盖了从销售到生产、采购、物流、财务管理等核心业务环节,基本适应产能快速扩充的能力建设需求,是产业价值链重塑、提升生产效率的有力保障。

图1 广汽传祺工厂布局广汽乘用车2010年完成10万产能IT建设,实现了ERP/MES/DMS上线、报账系统上线、呼叫中心一期上线;2011年继续实现了EDMC系统上线、SOA企业总线接口平台上线、厂内通同步物流系统;2013年规划并配合一线二期20万产能扩充,实现了综合采购系统上线、预实推移系统上线、售后三包一期上线;2014年完成二期20万产能IT建设,实现了ESB平台上线、GPS物流系统改造、新能源车间生产功能上线;2016年实现三期二线18万产能扩充信息化系统改造建设、先进新销售系统建设;2017年再完成杭州、新疆产线信息化整体建设;2019年完成宜昌竣工,以世界级行业高标准打造,实现了生产自动化、信息数字化、管理智能化、智造生态化有机融合,是一座高效率、高质量、节能环保型的世界级智能制造标杆工厂。

图2 广汽传祺发展历程

广汽传祺坚持正向开发、坚持国际标准、坚持世界品质,秉承为“世界级品牌,全球化企业”的目标,以“创造愉悦的移动生活”为使命,在品质、安全等核心方面坚持“只做加法”,在采用自动化、信息化手段提升制造管理水平的同时,更注重融入精益制造的理念,将精益生产贯穿到所有生产环节中。

参评智能制造项目详细情况介绍

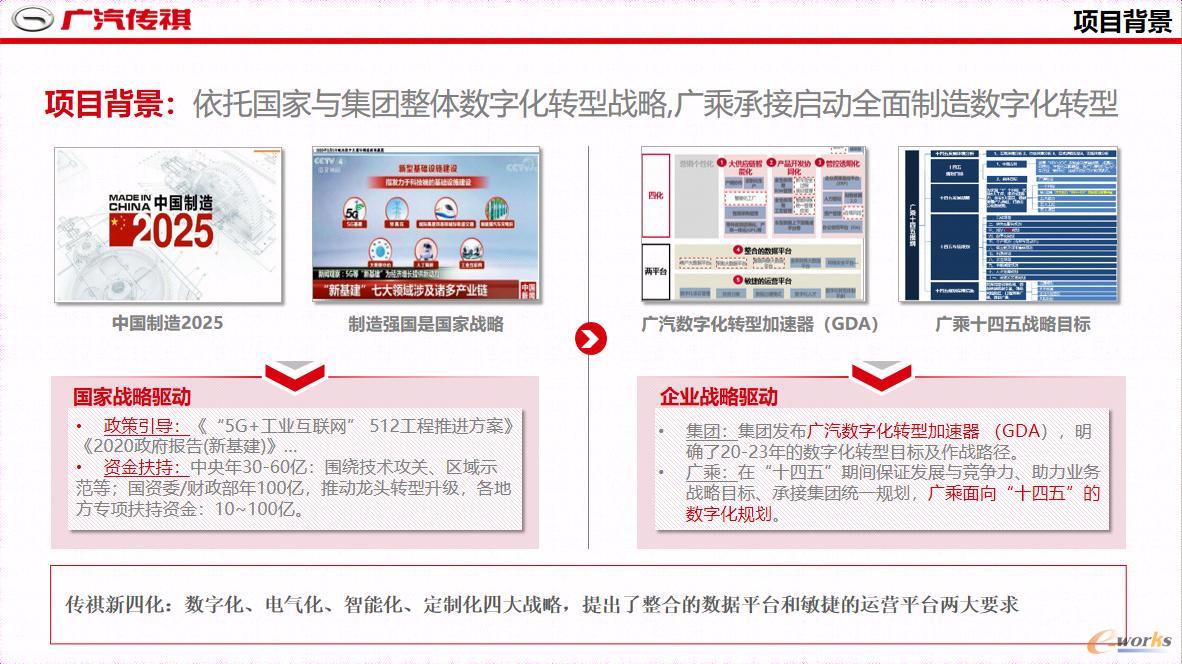

项目背景介绍

国家战略方向:实现国家制造强国和两化融合战略,加快建设制造强国,加快发展先进制造业,推动互联网、大数据、人工智能和实体经济的深度融合。

集团战略:广汽集团目前处于在信息化到数字化转型阶段,未来逐步开启全面智能化转型。

广乘现状:依托国家与集团整体数字化转型战略,广乘承接启动全面制造数字化转型。前期数字化投入不足,在平台建设、上下游业务协同、数字化人才储备等方面与行业标杆企业存在一定

差距建设目标:本次项目将建立统一的智慧工厂平台,兼容广乘多工厂数据,搭建IOT工业物联网平台贯通产线设备运行监控并采集生产数据;制造协同数字化聚焦业务提升,透明工厂运营与AI共享智慧中台助力生产管理并大幅提升运营质量。围绕提升生产与经营QCD水平,聚焦四大制造模块:制造协同数字化,能源管控精细化、设备运维一体化、过程质量信息化;平台具备扩展性与二次开发能力,便于后续数字化业务深化,数字化价值挖掘,数字化人才团队自立化能力提升。

图3 广汽传祺项目背景

智慧工厂项目按业务范围划分,涵盖广州工厂的生管、一二线制造部冲压、焊装、涂装、总装等领域,项目整体建立统一智慧工厂的企业级平台,平台规划应采用功能模块化设计,并能够进行服务化封装,以方便不同功能模块之间的相互调用。平台实现具有较强的弹性可扩展能力,以适应功能模块、数据资源、应用能力等的不断发展。智慧工厂大平台主要围绕打造IOT工业物联网平台能力;制造业务协同数字化能力(制造协同数字化,能源管控精细化、设备运维一体化);透明工厂运营及AI智慧共享中心化服务能力。

本次智慧工厂平台主要包含以下几个部分:

一、制造数字化:

透明工厂

IOT工业物联网平台

能源管理数字化

智能设备维护

AVI精准队列及数字化指示

项目实施与应用情况详细介绍

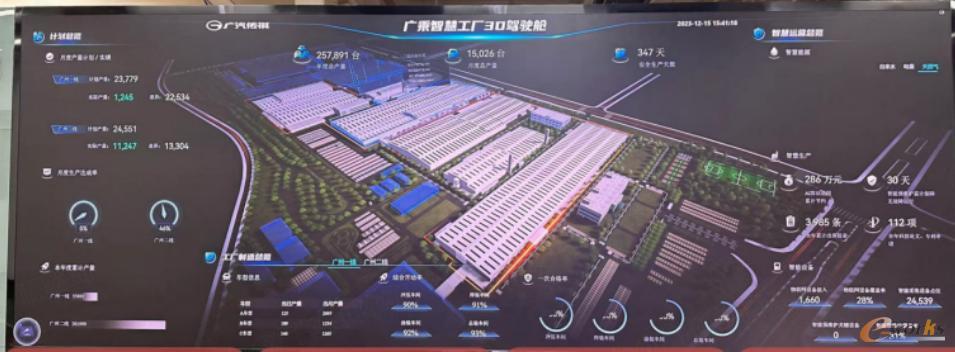

图5 广乘智慧工厂规划原景

图6 广汽项目整体设计

广汽乘用车智慧工厂项目主要分五个子包进行落地实施,分别是:透明工厂项目、AVI精准队列和生产指示项目、智慧能源项目、设备预测性维护项目和IOT工业物联网平台项目。通过智慧工厂项目的建设,实现消除制造领域数据孤岛,提升数据透明化及传递效率。制造、质量信息有效追溯,提升质量管理能力。设备互联,打造工业互联网基础能力,积累数据资产。设备、能源管理数字化,提升业务管理效率,详细的建设内容如下:

透明工厂:

梳理制造部门的生产经营管理体系和指标数据,开发参观大屏和各层级管理可视化界面,提高生产过程的透明度和可控性,实现制造领域从管理层到执行层,从工厂到车间线边各层级生产运营管理可视化;

图7 透明工厂板块功能架构

图8 广乘智慧工厂30驾驶舱

图9 透明工厂板块成果展示:部门层级生产运营管理大屏

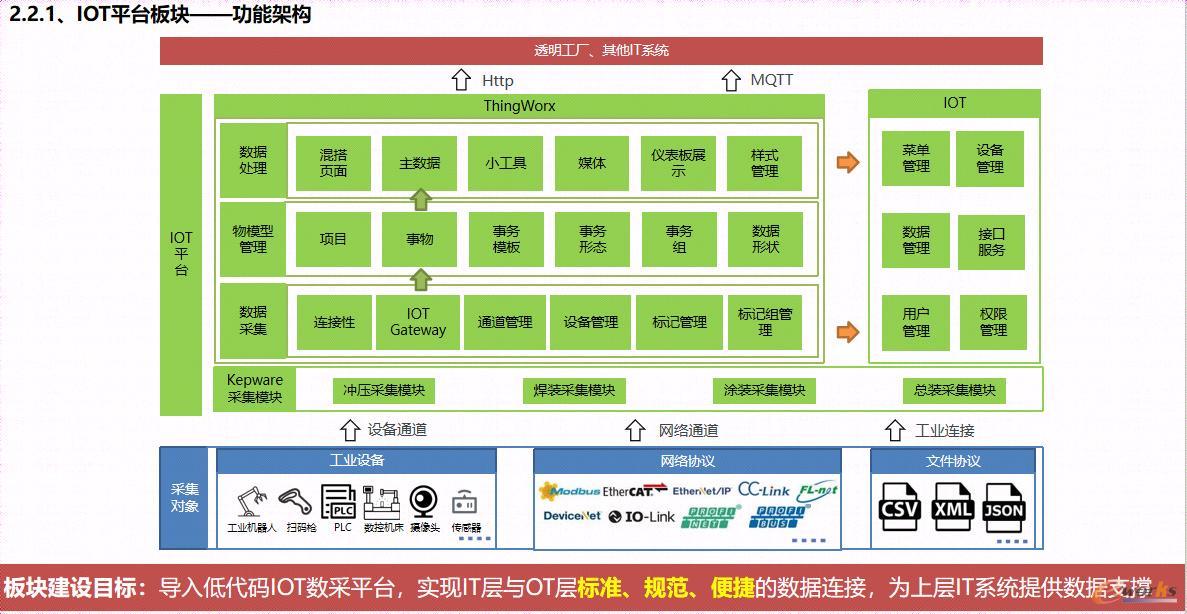

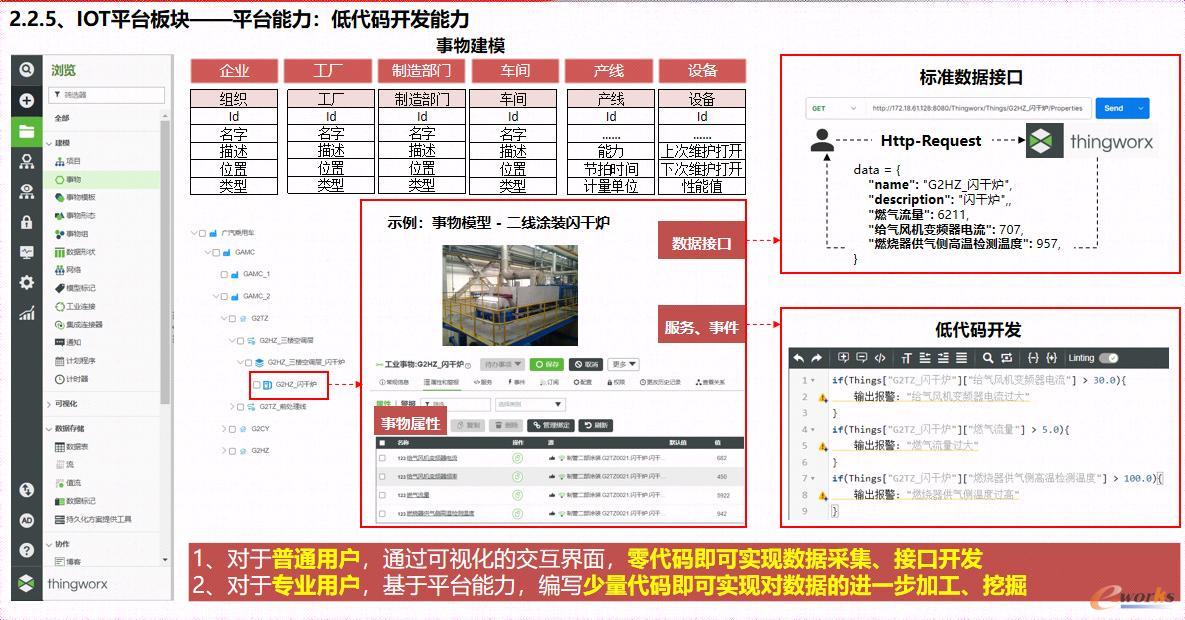

图10 透明工厂板块成果展示:部门层级生产运营管理大屏IOT平台是一套低代码工业互联网平台,是智慧工厂平台的底座,其主要作用是打通IT层与OT层,实现设备之间的互联和数据交换,实时监测设备运行状态,通过远程监控和远程操作,提高设备管理的效率和准确性,确保生产过程的连续性和稳定性。

图11 IOT平台板块功能架构

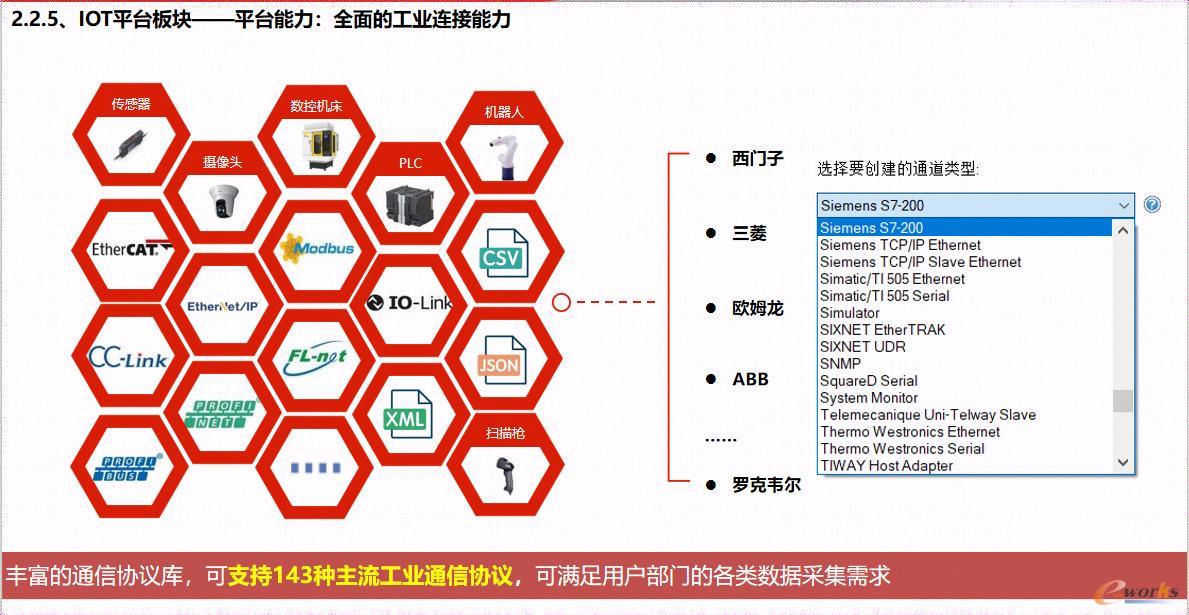

图12 IOT平台板块 平台能力:全面的工业连接能力

图13 IOT平台板块平台能力:低代码开发能力

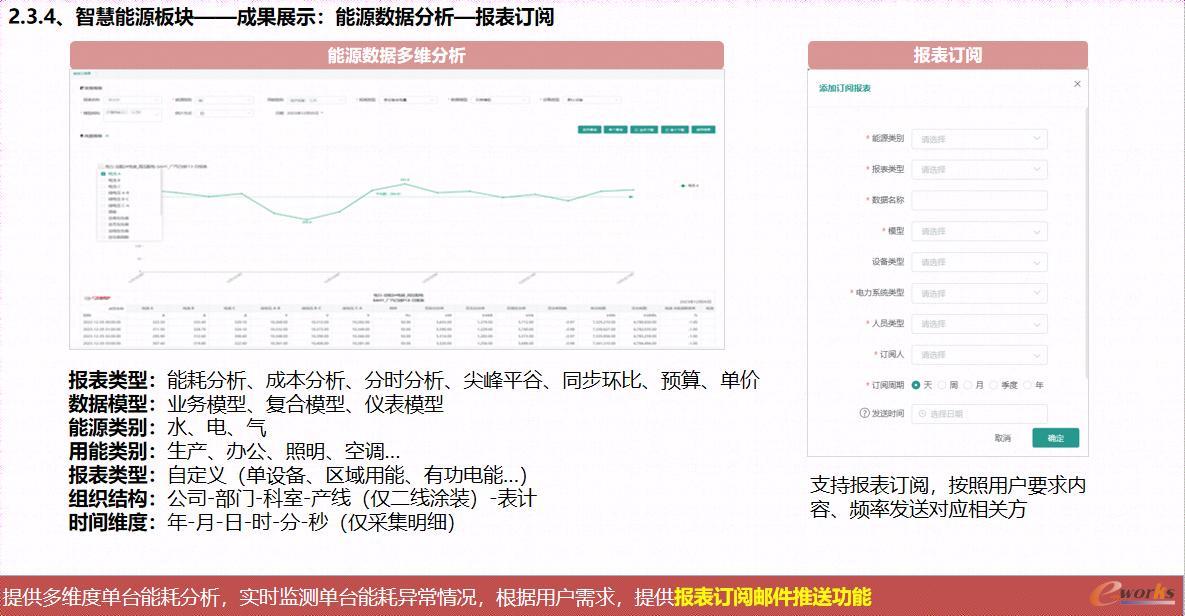

通过各类智能传感器,实时自动采集水、电、气等能耗数据,通过数字化管理和数据分析,实现对能源消耗的监控和优化,减少能源浪费,提高能源利用效率,降低能源成本;

图14 智慧能源板块-功能架构

图15 智慧能源板块成果展示:能源数据分析

图16 单车能耗分析

图17 报表订阅

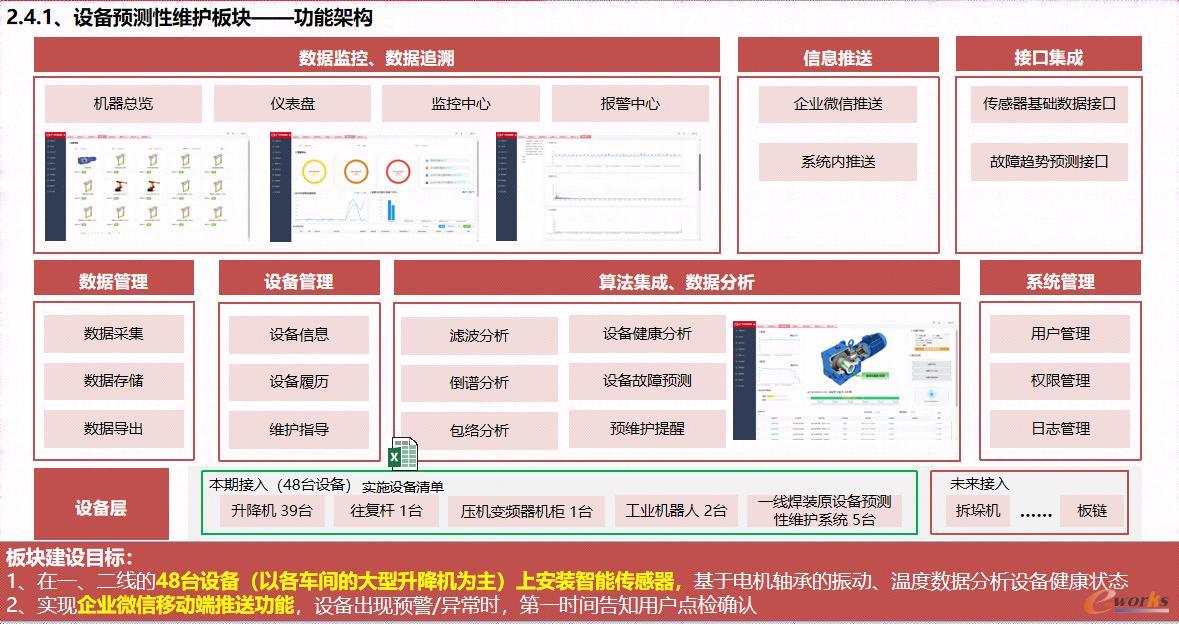

设备预测性维护板块:

实时监测设备的振动、温度数据,利用数据分析和智能预测算法,实现对设备运行状态的监测和健康预测,提前发现设备故障和维护需求,减少停机时间,提高设备可靠性和生产稳定性,当发生异常趋势时自动推送报警,实现设备预防保全;

图18 设备预测性维护板块-功能架构

图19 设备预测性维护板块成果展示

图20 设备预测性维护板块成果展示:异常实时推送

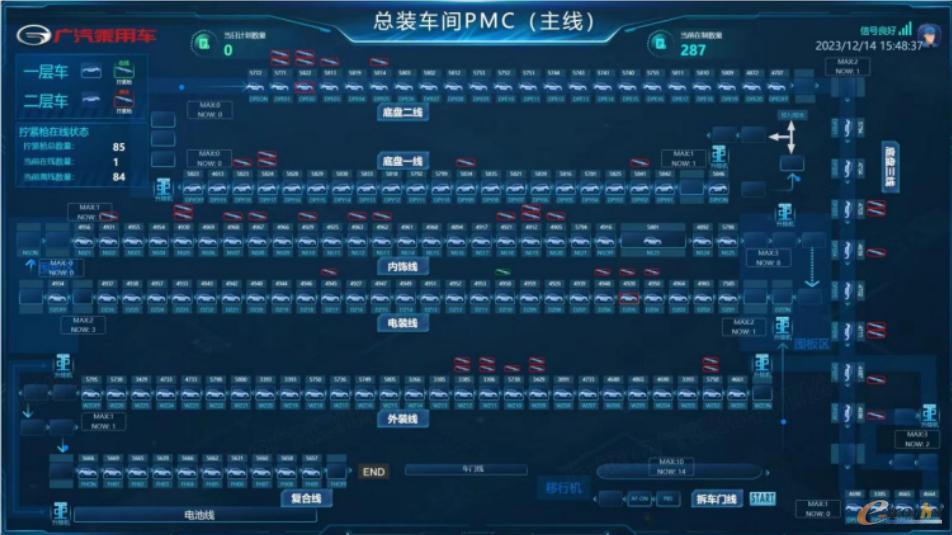

AVI生产数字化指示:

生成实时、精确的车身队列数据,基于实时车辆队列,实现拧紧管理、装配指导、质量门等功能,提升产品车的品质保证能力。

图21 AVI及数字化指示板块:功能架构

图22 AVI及数字化指示板块成果展示

图23 总装车间PMC(主线)

一车一档管理:

打通各生产制造、质量、计划排产和销售订单、售后等领域实现车辆的精细化一车一档管理;

图24 广乘

对系统的基础设备、应用系统运行、工单服务和接口等实时监控管理,实现了IT资源和服务的数字化的运营管理。

3. 效益分析

通过智慧工厂项目的实施和应用,为广汽乘用车公司带来了如下显著效益:项目落地后,带来超过420万/年的制造成本节约;设备故障率削减1%,节省重要设备备件安全库存10%;消除制造领域数据孤岛,提升数据透明化及传递效率设备、能源管理数字化,提升业务管理效率;制造、质量信息有效追溯,提升质量管理能力;设备互联,打造工业互联网基础能力,积累数据资产。