本文为“2023年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2023年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

特步集团有限公司(以下简称:特步)是中国领先的体育用品企业之一,始创于1987年,2001年创立特步品牌,2008年6月3日正式在港交所挂牌上市(1368.HK)。2019年,特步海外并购多个国际品牌,开启多品牌、国际化发展道路。

经过30多年的发展,特步已成为中国领先的体育用品企业。

作为一家定位大众的专业体育用品企业,特步在致力于专业体育用品生产的同时,更坚持“运动时尚”的独特定位,通过体娱双轨的差异化营销策略,为消费者提供既有个性又具性价比的体育用品。

集团旗下拥有主品牌特步Xtep以及索康尼Saucony、迈乐Merrell、盖世威K·Swiss、帕拉丁Palladium等国际知名的运动品牌。

图1 特步集团有限公司

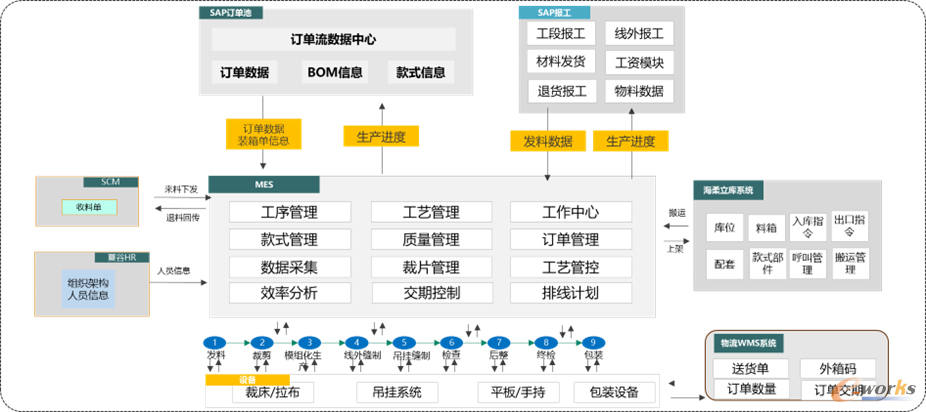

公司服装智能吊挂车间运用MES系统将吊挂管理系统、PLM、GST、SAP ERP、SCM、WMS、HR等软件进行数据集成并实行全控,使设备状态、工单进度、仓储状态、物流状态等数据全面、实时地展现,可用于生产实时分析、及时调配、精准决策,打下了坚实的数字化基础,为品牌提供更多的战略选择。

目前,车间内分拣模式已实现运输自动化、智能化;裁片存储及配套由人工升级为智能立体裁片超市出入库及自动齐套,使裁片出入库、配套准确率达到100%;裁片传递方式由人工搬运升级为集中挂片+智能运输方式,产线排布使用工位整合同时结合智能吊挂、动态调度,使车缝生产效率提升15%以上;数据采集人工统计升级为系统实时采集、分析、应用,实现数据准确率100%,实现品质一次通过率提升5%-10%;物流运输状态、瓶颈工序实现实时监控、调整,将车缝WIP控制在日产量的1倍以内;通过MES系统进行员工工资实时核算,准确率达100%。

通过智能制造升级,到2025年FOB管理人效相比2021年将增长50%以上。

三、参评智能制造项目详细情况介绍

特步安徽智能制造服装工厂采用MES全控模式,与9套系统进行数据关联,各单项工业软件控制系统进行数据交互和协同。系统无缝集成业务流和数据流打通,工艺、仿真验证的数字化和信息化,制造过程、信息采集、物料配送、质量管控的智能化,生产流程一体化生产模式,裁剪、配套、车缝、后整、包装、仓库,全程利用系统进行不同载具的自动运输,裁片全程不落地,全程实时精准采集数据。

通过数字化生产车间的建设,解决车间管理两化融合问题,以实际需求为导向,以经济效益为导向,生产线加工过程流,为实现无人车间奠定基础。

1. 项目背景介绍

鞋服行业是一个具有巨大潜力和竞争压力的行业。在市场竞争越来越激烈的情况下,传统制造方式已经无法满足快速变化的市场需求和消费者个性化的要求。因此,采用智能制造技术和工厂自动化设备成为提高生产效率、降低成本、提高质量和灵活性的重要手段。特步制造一直存在生产效率低、质量难以控制、成本增加和资源浪费等挑战。针对这些问题,特步推动智能制造工厂项目建设,旨在将传统的制造转变为一流的鞋服智能制造工厂。通过引入智能化制造设备和技术,打造一流的鞋服智能制造工厂,以适应快速变化的市场环境。包括自动化的生产线、智能机器人、物联网技术和数据分析等技术的应用。通过实时监测和控制生产过程,以及数据驱动的决策,提高生产效率、降低废品率、提高产品质量和灵活性。

2. 项目实施与应用情况详细介绍

1) 企业建设数字化车间的目标和任务

运用MES系统将吊挂管理系统、PLM、GST、SAP ERP、SCM、WMS、HR等软件进行数据集成并进行全控使设备状态、工单进度、仓储状态、物流状态等数据全面、实时的展现,用于生产实时分析、及时调配及精准决策,奠定数字化基础,为品牌提供使更多的战略选择。改变传统人工搬运,分拣模式实现运输自动化、智能化。打造视觉感、体验感震撼的现代化智造工厂,满足各外联单位参观需求,指导与促进供应商成长,提升品牌在行业的地位。

通过MES系统把所有生产数据可视化,实时监督控制生产,提高生产效率和资产利用率。

图2 MES系统全控对接上下游协同相关系统

实现生产计划高效协同:计划管理高效协同、排线排期半自动化、规则数字化;实现产品工艺管理标准化:工时数据实时联动、部件标准化、人机排位灵活;实现产前准备及生产数据采集实时高效:软硬件集成打通、多维度采集分析生产数据;实现产品质量管理科学可追溯:质量数据实时采集、自动追溯、分析结果可视化;实现吊挂产线动态平衡调整:根据生产实际状况实时自动产线平衡调整、吊挂打通的管控,直接采集吊挂运行数据、实现自动报工在线化;实现裁片超市自动化:裁片齐套管控、一键呼叫管理、自动出入库与AGV集成管理;实现数据分析智能化、可视化:数据分析根据规则自动抓取数据、可视化呈现分析结果;实现系统无缝集成业务流和数据流打通:与PLM、GST、SAP、HR、WMS、吊挂软件等系统的打通,实现数据集成共享;实现仓储管理实现裁剪联动:实现仓储精细化管理、仓储的全流程质量追溯与裁剪环节无缝集成,实现单据自动化生成。

图3 项目实施进度

2) 数字化车间具体情况介绍

(1)智能装备应用情况

车间具有40条吊挂缝制系统,配套车缝机器设备1200多台。其中,运输通过各楼层运输轨道桥接完成各楼层运输,使自动化运输比例达到100%;全自动化工业机器人、AGV及自动化裁剪生产设备25台,将传统的人工搬运及人工生产100%转化为自动化生产模式,并100%进行设备联网,系统统一调配和管理;在对来料数量、品质情况、 时间节点、异常数据、生产数据进行实时采集,对来料、生产、出货进行全流程数据采集,通过数据分析精准决策、及时调配,使品质合格率达到98%以上,原材料周转率提高100%。

(2)车间设备联网情况

车间全5G网络覆盖,内部自动化、智能化设备联网数为1000个,车间智能化设备联网数占智能设备总数比重为100%。为确保MES系统数据的安全以及智能制造设备实时快速的进行数据交互,在工厂本地建立生产数据中心,系统服务器、网络设备采用热备冗余方案,一台设备故障,备用设备快速切入,保障服务不中断。生产网络采用VLAN划分,对外部网络和内部网络使用上网行为管理进行有效隔离,与总部数据交互采用专线方案,对外部攻击进行物理隔离。

(3)生产过程实时调度情况

MES全控,通过MES系统进行人员、设备、订单进行数据全控及分析应用;单元作业计划输入和签收,业务部门通过订单录入系统,管理层确定发往工厂后,工厂接受作业计划;接受作业计划后,根据客户要求,在系统内调整生产线的生产节拍,编制作业计划,根据作业计划生产工单,并且每个工作日统计作业计划完成情况,管理层每个工作日对工单和生产计划进行确定,保证计划完成进度;在进行加工的同时发布原料需求计划和日常生产工具需求计划,根据作业计划进行实时调整;接收生产现场数据采集,包括原料信息、产出信息、产量信息、检测信息、调运信息等。

根据员工技能进行系统识别工序分配,智能设计、合理排产使工序平衡率达到90%以上,监控设备状态,提升设备使用率,指导生产运行,让自动化生产智能设备高效运转。

图4 工序分配平衡表

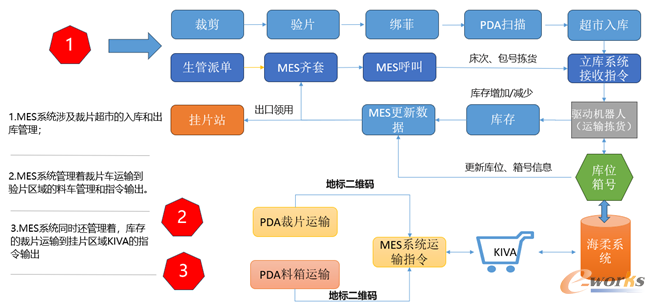

根据生产计划下发工单、任务,系统根据工单生成出库任务,库宝区完成拣货备料(库存目视化),将按工单拣选完成的裁片,按照产线进度平板呼出,将裁片车送往产线。

图5 智能仓储流程图

裁片超市自动化:实现了裁片齐套管控、一键呼叫管理、自动出入库。

图6平板一键呼叫

图7 裁片自动出入库

生产过程及设备状态在严格的监控下,当被加工的物料与生产过程中的设备信息实现精准映射的状态下,能实现生产过程或产品质量的实时监控,及时发现并预警生产线中的瓶颈工序,通过看板/亮灯等方式智能提醒管理人员,实时分析产线平衡率情况,一旦出现工序不平衡现象,系统预警提醒,及时地通过人为干预处理。

图8 产线监控

图9 生产看板

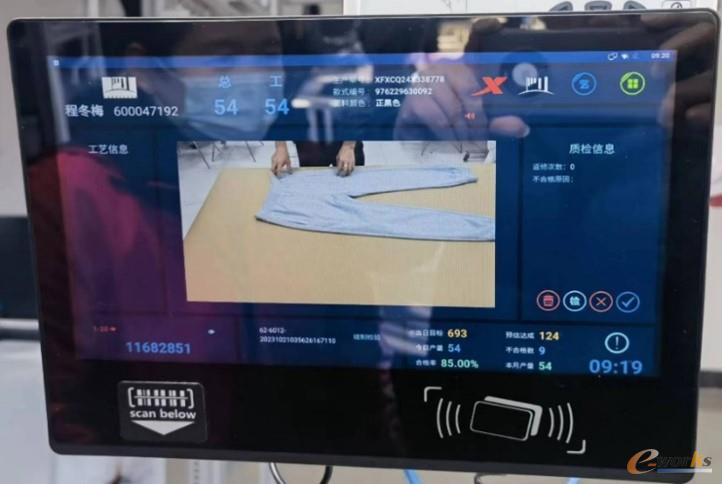

项目管控整个质检流程:原辅料质检、巡检、组检、烫后检,形成质检可追溯及闭环管理。通过平板电脑显示不合格原因选项,质检员工选择不合格原因,进行质检数据采集和返工管理(看板实时显示质检合格率)。

图10 质检平板

生产过程采用二维码、条形码、电子标签、移动扫描终端等自动识别技术设施的情况。

图11 仓储WMS网络链接拓扑

MES中仓储模块(WMS)的应用使用PDA进行出入库管理,有效的解决了上下供应链的短板,WMS系统与上游SCM(供应商管理平台)进行数据对接,供应商把送货计划和面料明细填报到系统中,使得工厂实时了解材料的到位情况,有效合理的进行计划生产。

图12 材料入库场景

MES系统根据生产计划下发工单、任务,系统根据工单生成出库任务,库区完成拣货(库存目视化),将按工单拣选完成的裁片,按照产线进度平板呼出,裁片车送往产线,裁片存储及配套由人工升级为智能立体裁片超市出入库及自动齐套,使裁片出入库、配套准确率达到100%。

(5)包装信息(装箱)可追溯情况。

图13 分拣装箱业务主线流程

成品从分拣系统下到包装线,质检员进行质检包装,由输送线经过验针机后,进入自动包装机进行分拣,由包装系统按照生产订单进行自动分拣,完成后进行自动称重和打包,把包装规格数据实时传输给到总部WMS系统进行数据对接,实现对产品的溯源,最后由码垛机器人进行码垛,送到仓库进行入库。

图14 自动分拣

图15 自动装箱

图16 自动码垛

在项目的实施过程中,颠覆了行业的转型速度,采用分布实施,小步快跑的节奏,完成了软件的上线和应用。同时工厂的建设、转型、搬迁、投产实现了2023年特步智造制造“5个1工程”:1年硬件安装、1年软件开发、1年软硬联调、1年搬迁、1年正常生产。

3.效益分析

车间智能化改造实施前后社会、经济、环境效益对比,在提升智能制造水平、提高产品质量、促进安全生产、实现绿色发展等方面取得的经济和社会效益分析

从2022年6月服装智能吊挂项目启动,预计总投入近5000万元,2023年智能制造的优势已初步显现,从效益比照来看,数字化车间建设完成后,销售额提升60%以上,经营利润提升100%。

从产品的产出水平来看数字化车间建设完成后,生产效率提升了39%,物流方式生产提升生产效率10% ,齐套提升生产效率15%,后整理悬挂式生产减少搬运,提升后整效率10%,智能分拣包装提升分拣包装效率10%。

从公司运作成本来看,吊挂线消除班组长每天报工,节约数十万元的人工工时;工资核算系统与业务过程深度集成,大大提升了工资统计、核查、核算效率,人员制作审核检查工作。