本文为“2021年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2021年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

航天海鹰(镇江)特种材料有限公司(简称“海鹰特材”)成立于2011年4月,注册资金2.08亿元人民币,主营业务为高性能结构复合材料和隔热保温材料两个领域。占地面积为155亩,目前厂房面积26000平方米,拥有国际国内先进复合材料生产和测试设备60余台套,员工260余人。

海鹰特材公司是中国商飞C919大型客机九大机体结构件供应商之一,在C919的研制中充分发挥自主特色的软模共固化成型技术优势,承担了后机身后段、副翼、后机身前段复合材料零件和垂尾复合材料零件的研制任务,占C919客机复合材料用量近50%,在技术能力、大部段生产及交付和适航管理等方面具有充足的经验。公司通过了AS9100质量体系、三项NADCAP认证和两化融合体系认证,申请专利83项,其中已授权专利36项,先后获得中国商飞供应商突出进步奖、银奖和合作共赢等奖项。公司积极推进科技创新工作,是省级高新技术企业、区创新发展十强企业。公司拥有国家技能大师工作站、省工程技术中心、省级研究生中心、省首台套重大关键部件认定企业和苏南国家自主创新示范区瞪羚企业等称号,获得过省科学技术二等奖和江苏省专精特新产品等荣誉,并承担过多项国家级省级科研项目。

图1 航天海鹰(镇江)特种材料有限公司

二、企业在智能制造方面的现状

推进数字化和智能制造是长期的综合工程,海鹰特材公司在短期内没有一味地去追求自动化、智能化,结合企业自身条件、行业特点等因素,从成本、安全、质量、效率、规范性等多方面考虑。先行实施了以下几个系统:

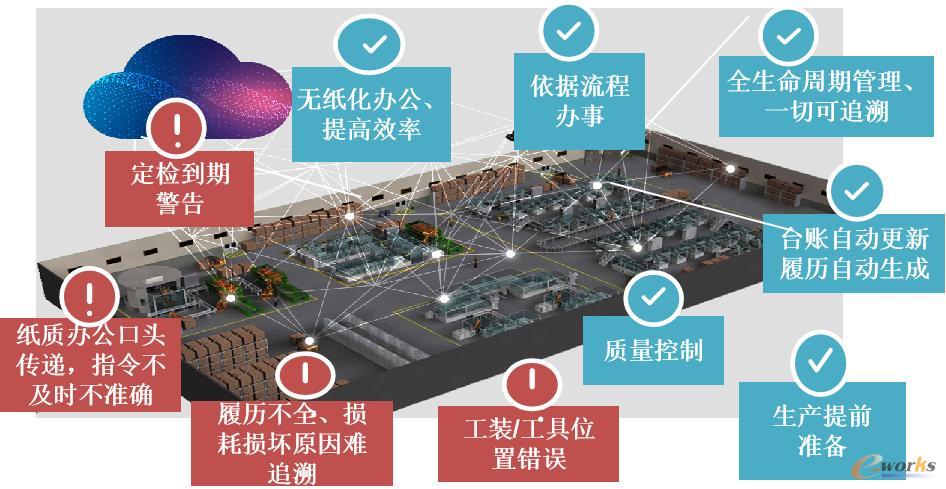

1.工装管理系统

随着公司批产的进行,工装数量急剧增加,采用传统的表格式管理已不能满足日常需求。为实现对工装从入厂到报废的全生命周期管理,实现工装管理转型,保证数据的实时性及有效性,历史数据可追溯,在2019年年初提出开发工装管理系统,并与4个月后成功上线。本系统梳理了工装14个业务状态、12个业务流程,实现了台账自动更新,彻底改变传统单一“账本”管理模式,工装的无纸化办公,提高协同效率;保证生产数据的实时性及有效性,历史追溯有据可查;并将现场派工与工装准备联动,实现了提前生产准备工作;准确、及时的安排生产,保证产品交付;增加了工装安全库存管理,并实现了工装定检预警、保养超期预警,工装资源得到最大化的利用;提升各部门协同效率和工作便捷性,有效的降低了出错的概率。

图2 工装管理系统

2.固化成型数据分析系统

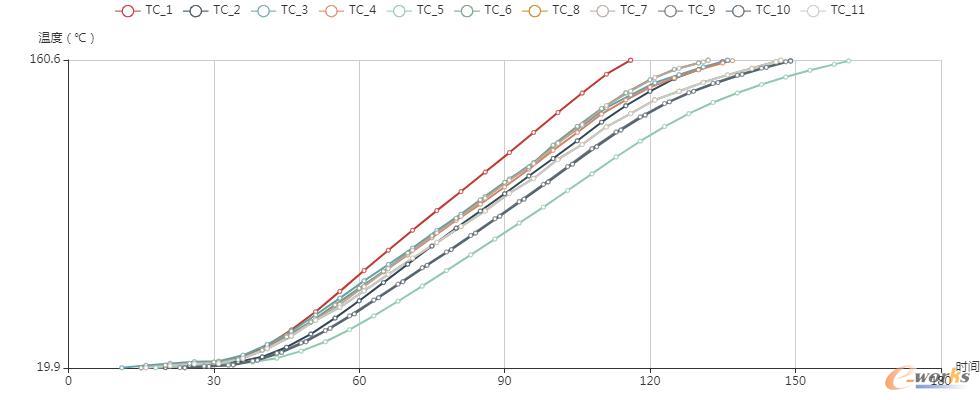

热压罐成型工艺在航空、航天领域的许多大型承力结构件制作过程中被广泛采用。由于航空、航天领域对承力结构件的严格要求,需要检验人员或者技术人员对固化数据进行人工计算分析,判断制件的固化是否符合要求,从而判断制件是否合格。但由于热压罐固化一般需要5、6个小时,以每分钟记录一个数据来看,仅单个温度、压力传感器记录的数据就可能是300条左右,而一般大型制件,需要5至6个温度传感器,2至3个压力传感器,因此制件的固化数据数据量可达到2000至3000条。由于固化数据的数据量过大,人工计算分析可能存在失误,造成问题制件流入到产品装配及交付中,严重影响后期航空航天机器的安全性。

针对上述存在的问题,在2019年提出建设固化程序数据分析系统,该系统可以根据要求,对热压罐产生的固化数据进行自动解析计算,同时将分析结果与预设的理论值进行对比,判断制件的固化是否符合要求,从而判断制件是否合格,降低复合材料热压罐成型工艺固化数据分析的难度,保证制件制作的质检可靠性及分析结果的准确性,节省了人力。

图3 固化程序数据分析系统领先热电偶分析

3.复合材料生产制造用物料全生命周期管理系统

由于业务的特殊性,主要功能都需要定制化。项目的成功实施,实现从冷藏料入库到成品的全流程精细化管理,以严格的批次/卷号管理、有效期预警、寿命预警、现场电子看板、贮存环境参数监控及冷藏料剩余寿命自动计算等,有效的减少了库存呆滞,保证原料的有效性,保障了产品质量,实现了精细化管理。

4.在线测量系统

为了实现对设备的精细化管理,在2020年策划了在线测量系统,该系统通过在车间部署信息局域网,满足设备联网通讯、运行状态、耗电量等信息采集的需要;设备地图模块可以进行各类生产和检测设备的增加和删除,形成设备列表,能够显示包括设备名称、设备名、编号、运行状态、软件版次、维护部门、在产区的位置等信息;任务监控模块能实时查看设备已完成、正在进行及将要进行的工作任务;设备数据采集模块,实现对设备运行状态、耗电量等基础数据的采集,并能进行统计分析,通过报表进行展示;数据分析模块可以依据不同设备定制不同的规则,依据规则对设备传输的数据进行分析;数据追溯模块可以将零件、工装等全过程的生产数据进行统一管理,形成完整的档案,能提供零件全过程生产信息追溯。

三、参评智能制造项目详细情况介绍

1.项目背景介绍

在制造复合材料的原材料中,有一种物料叫做预浸料,其对存储的环境要求非常严格,正常情况下需要在-12℃的冷库或冰柜中进行存储,且其有寿命要求,分别是贮存寿命、操作寿命和力学性能寿命。贮存寿命表示该物料在-12℃下的最长贮存时间,操作寿命表示该物料在正常环境中可以操作的时间,力学性能寿命表示该物料在固化前的剩余时间。由于预浸料一般都是以卷为单位,而一次的生产可能不需要使用整卷,所以其流程会是解冻、裁剪,多余的物料放回冷库,裁剪下来的进行铺贴、压实、固化等。

在实际生产过程中,在物料采购进入公司以后,都需要对物料进行检验操作,检验合格的物料才会用于实际的生产,物料的贮存和生产过程中,会受到环境因素的影响,所以当物料在冷库中贮存时,需要时刻关注冷库的温度变化;当物料从冷库取出后,要时刻关注物料所在的环境的温度变化;当物料进行下一个操作之前,需要依据温度记录计算物料的剩余寿命,当寿命耗尽时,需要对物料进行禁用处理。所有的过程都采用人工的方式,耗时耗力,且存在数据错记,漏记,计算错误等情况,数据的可靠性和可用性低,无法追物料进行全生命周期追溯,这些因素甚至会导致最终分析结果完全错误,经过复查发现,则会强制产品报废,这给实际生产和成本工程都带来极大的困扰。

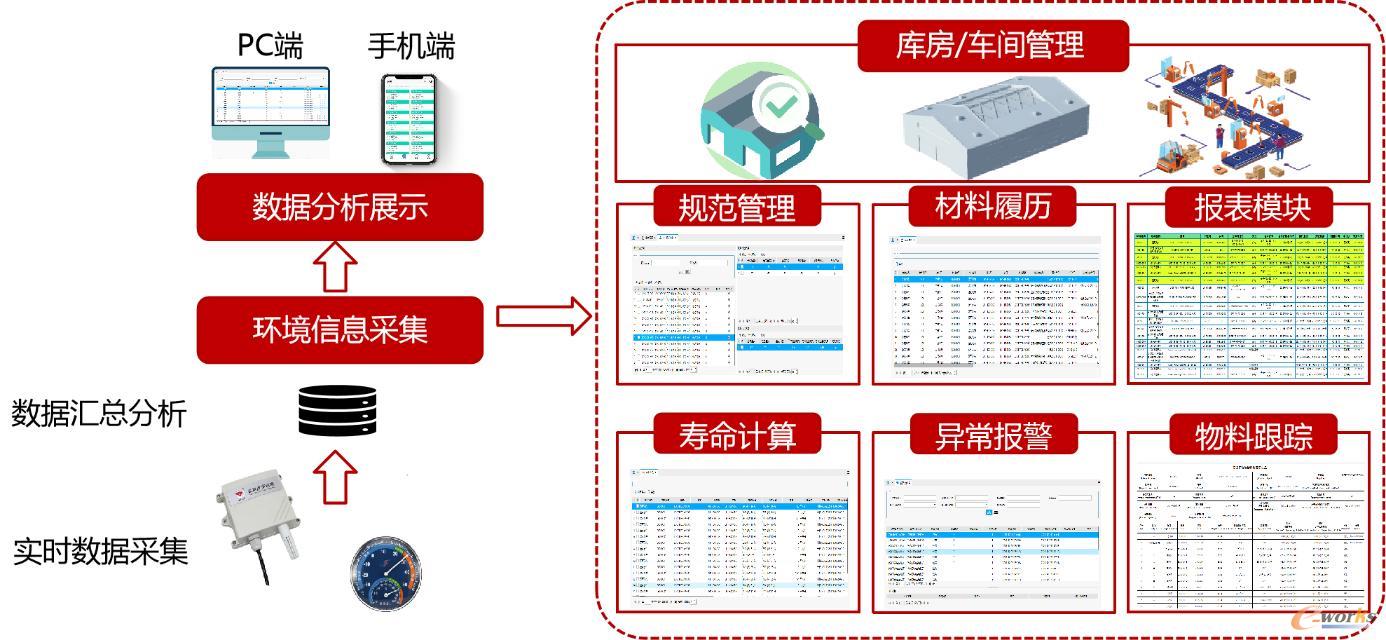

图4 行业痛点

复合材料生产制造用物料全生命周期管理系统,是从物料入库开始,直至制造成零件或报废或用完。系统分环境采集硬件设备、库存管理和材料寿命计算三个部分,环境采集设备是对生产、贮存中的环境状况进行实时监控,并将数据通过接口传入系统中,为寿命计算及后续工艺文件数字化提供数据来源;库存管理是对材料的出入库、复验等进行管理;材料寿命计算是对材料的力学寿命、贮存寿命和操作寿命进行自动计算,做到全程无需人工干预。

2.项目实施与应用情况详细介绍

目前复合材料在飞机上的应用日益广泛,各种先进的飞机都与复合材料的应用密不可分,复合材料在飞机上的用量和应用部位已成为衡量飞机机构先进性的重要指标之一。构成这些复合材料的原材料中有一部分属于易变质的材料,他们因其特殊性,对保管条件、质量控制和生产使用条件等都有严格的要求。所以对这些材料进行严格有效管理和质量控制,对保证最终复合材料制件的质量是十分必要的。

复合材料生产制造用物料全生命周期管理系统主要对物料的出入库、状态、剩余寿命、库存数量、履历等重要信息进行管理。这类物料的特性是需要严格管理批次号、卷号、入库时间、力学寿命、操作寿命、贮存寿命、合格证号等。且这类物料在不同工艺阶段对寿命计算也有不一样的要求,物料是否合格需要充分综合温度、时间、寿命规则、库内外环境等要素进行材料寿命计算的。

图5 复合材料生产制造用物料全生命周期管理系统架构

系统共设计划分六个模块,各模块主要功能如下所述:

条码管理与解析模块:用于管理物料的编码、批次、卷号等信息,并将扫码设备与位置信息进行绑定,以便在扫描过程中获取物料的位置、编码、批次、卷号等信息。

库存管理模块:用于对物料的状态、数量、位置、价格等管理,通过定义物料的8种状态,配合15个业务流程,实现对物料的全生命周期的管理。

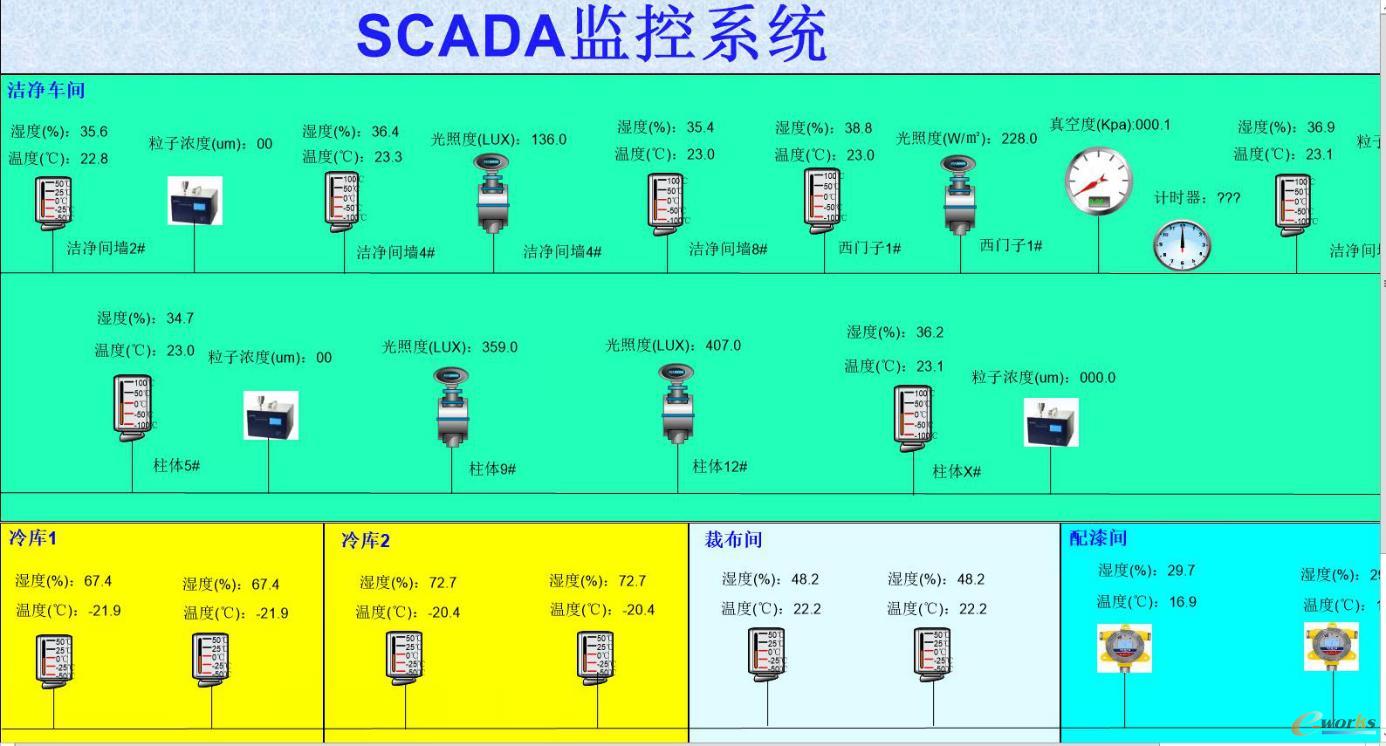

环境参数采集模块:用于获取不同位置的温度等环境参数信息,使用scada实时采集环境数据,并将数据进行存储,系统依据存储的数据,利用大数据分析模型,对数据进行归集分类,区分不同位置、时间段、温度信息,以利于后续的信息查询、展示和寿命计算。

图6 环境参数采集模块

寿命计算模块:用于自动计算物料的寿命信息,其功能包括对计算规则的定义与维护,以满足不同物料的规范要求。将规范与物料类别进行绑定,系统可自动识别规范要求,进而对物料的寿命信息进行自动计算。

报表模块:包含物料全生命周期追踪报表、库外物料寿命追踪报表等,通过报表能直观的展示物料的全生命周期,不同报表可满足不同业务场景下对物料的寿命追踪查询要求。

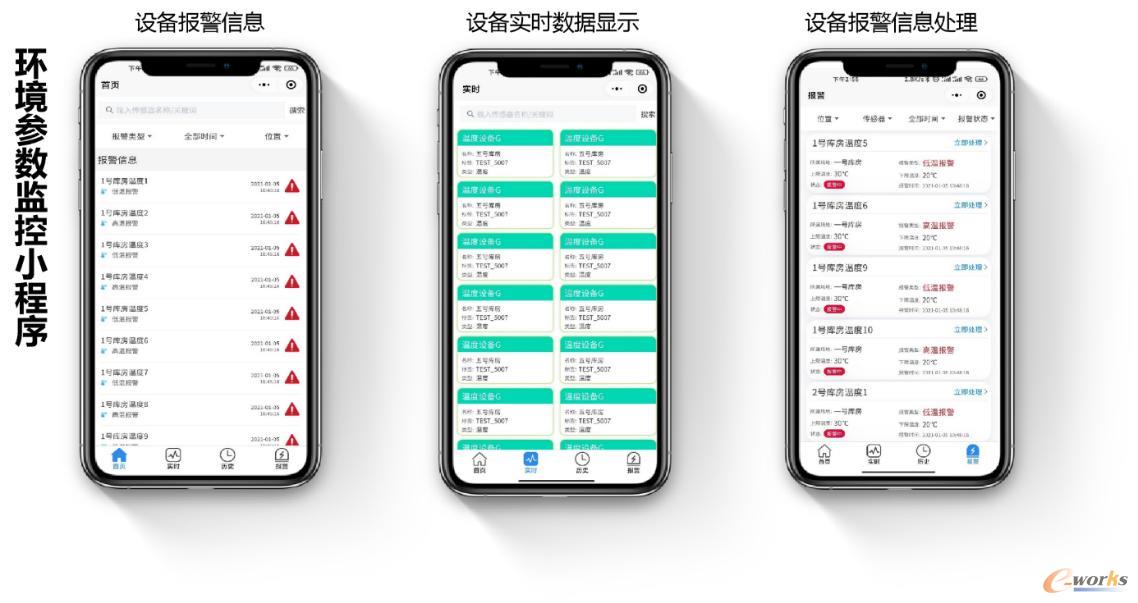

企业微信小程序模块提供与企业微信小程序间的沟通串联,便于小程序的管理。小程序主要提供库存查询、环境监控、报警等功能,让用户能随时随地对物料状态进行监控,避免人为原因导致的一些不必要的损失。

图7 环境参数监控小程序

图8 库存物料管理小程序

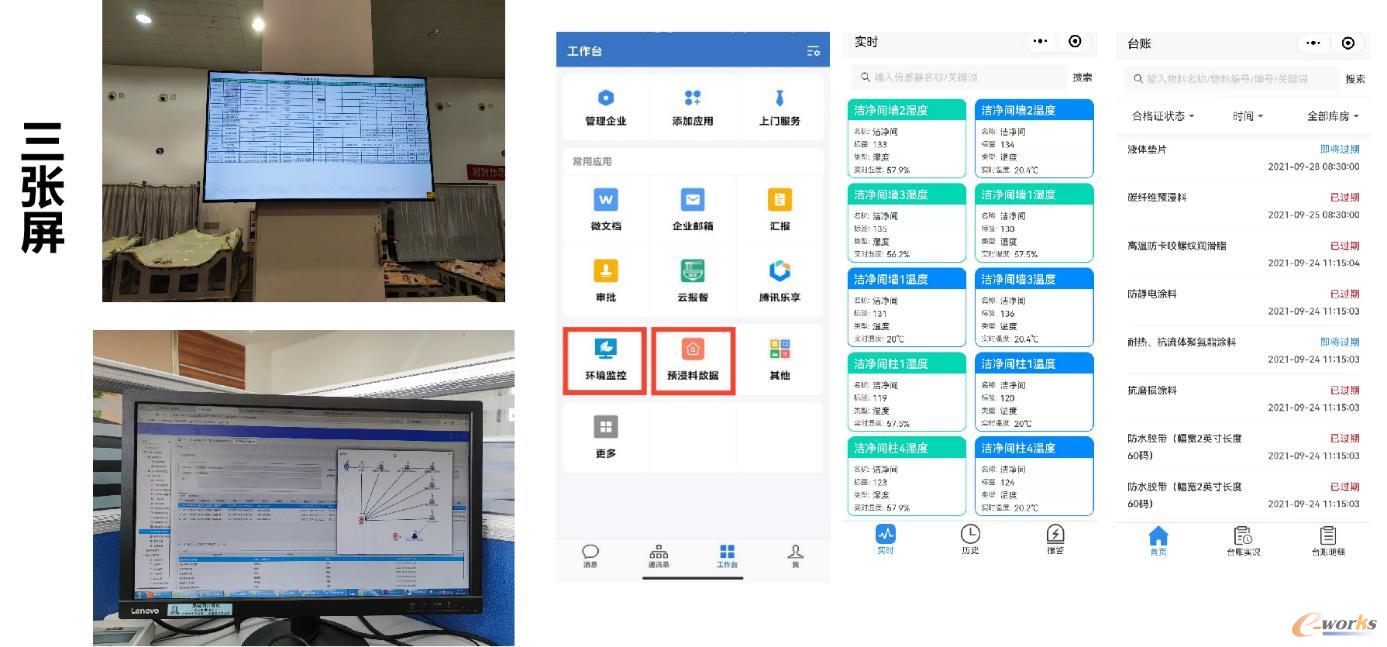

整个项目采用三块屏的模式,即“办公计算机端”屏幕、“手机企业微信端”屏幕、“现场管理端”屏幕,这些是数字化系统实践的载体和交互窗口,“办公计算机端”主要给一线技术员、管理人员等日常使用,“手机企业微信端”端侧重于方便领导层与中层干部便捷办公,掌握现场准确的实时数据,“现场管理端”是方便现场操作工人为主,要有提醒和报警功能,要一目了然。公司没有一味地追求大屏幕的震撼效果,后期将持续建设和应用好这“三块屏”,在合适的时机,再推进集中式生产运营中心的建设。

图9 三张屏效果展示

公司利用该解决方案搭建符合自身实际情况和管理需求的生产制造用物料全生命周期管理系统,实现物料寿命自动计算、环境参数自动采集及对需要状态管控的物料在线化管理;改变日常手工计算的工作模式,提升各部门协同效率,提高数据的及时性和准确性,提升工作的便捷性和规范性。

3.效益分析

复合材料生产制造用物料全生命周期管理系统,通过定义物料的不同状态,依靠流程对物料进行全生命周期管理;通过使用物联网等技术,实时获取物料所处位置的环境信息;寿命计算模块依据不同物料匹配的计算规则,在获取物料的位置信息与环境参数信息后,依靠大数据分析对温度进行归集,归集完成后,依据物料对应规则对寿命进行自动计算。本系统将软硬件设备结合,实现物料的全生命周期管理和物料寿命通过软件程序自动计算,保证了结果的实时性和准确性,降低了出错的风险,提高了数据的可靠性,极大的降低人工追溯的复杂度,节省了大量的人力。基于企业微信端的小程序应用,可以实时展示物料的库存数据,对物料所处的环境进行实时监控,异常状况能及时进行推送提醒,人员在收到推送后可以及时进行处理,降低了因人员无法实时监控而导致的损失。

依据公司实施后运行情况的统计,系统上线后,寿命计算的及时性及准确性得到了保证,零件的生产周期缩短了10%左右;物料的寿命到期有实时的监控与预警,物料因寿命超期报废成本降低了60%;因加入了条码管理及流程流转,完善了物料的流转流程及管理,物料的利用率和库存周转率分别提高了15%和10%,有效的节约了企业的成本。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。