这几年随着新能源汽车、电池、储能、充电桩等领域的快速发展,一大批用于强电、弱电连接领域的新型塑胶零件开始逐渐增多;区别于传统的纯塑胶件、一般此类结构件是塑胶包裹铜板、铜片、衬套等,从结构上也不符合传统塑胶领域的设计规范,具有壁厚不均匀、局部薄壁、局部厚壁、结构复杂的特点;产品一般使用的塑胶材料为含玻纤(>20%)的PBT\PPB\PA6\PA66等;此类零件给模具设计、CAE模流仿真分析、翘曲变形处理、全尺寸合规、现场科学试模等领域带来了全新的挑战。

图1 各类塑胶零件

笔者在此领域从事仿真分析工作近10余年,为了让后来者少走弯路,不踏坑,总结了一些在模流分析过程中的常见问题,抛砖引玉,与业内人士一起交流学习,总结如下:

1 软件选型

目前市场主流的商用的产品就是MoldFlow和Moldex3D两款产品,当然也有其他的产品比如SolidWorks Plastic,Insprie Mold等。其中,MoldFlow在塑胶领域名气较大,在传统的纯塑胶件领域深耕多年,软件应用流传广泛,双层面分析技术的开创和引领着,但是被Autodesk收购后,最近10年的研发比较迟钝;目前新的连接器领域历史用户比较多,欧美客户对软件比较认可;Moldex3D,一直坚持全3D网格分析,最近10年发展速度较快,特别是从2020版本开始,一直诟病的多前处理界面已经在2023版本基本完成整合,原生3D网格生成质量较好(对CAD模型要求较高),分析其解器稳健性较高。

除过上述两款,其他的产品,笔者测试到截稿位置,还不太符合连接器领域的分析需求,也欢迎行内其他软件公司此类产品与本人联系,交流、学习、评测。

2 3D模型处理

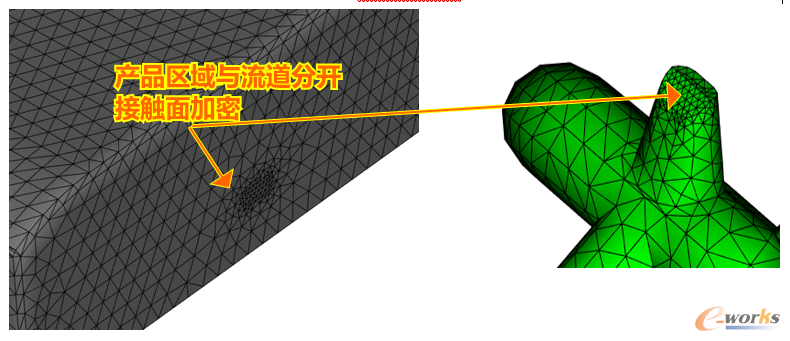

对于MoldFlow全3D网格需要将冷流道和产品求和,划分网格后,重新指定冷流道区域,进浇口区域网格节点需要人工干涉加密,否则会网格粗大或者密度不足,导致分析异常。Moldex3D冷流道和产品不需要求和,流道和产品可以分开2个实体,浇口区域自动加密,但是目前对CAD模型的容错性较差,复杂模型需要进行长时间修复。

细节要求:

1)薄壁区域去除,对于分析来说,笔者建议小于0.2mm的部分直接去除;

2)LOGO、小特征等去除;

3)嵌入件与塑胶求差,求差后,确认是否有薄片体;

4)倒角等网格直接忽略;

5)塑胶区域内无小孔、封闭穴等非设计区域空间;

6)求差后的塑胶模型,不要有线接触;

……

3 网格类型选择

3.1 3D网格&双层面

笔者在实际应用过程中发现部分用户仍然基于双层面去分析新能源连接器领域的产品,对于含有嵌入件、玻纤、厚度不均匀的产品,MoldFlow官方都不建议使用双层面网格,所以对于对于此类产品,建议使用全3D网格进行分析,对于冷流道,笔者也不建议使用柱体单元,原因如下:

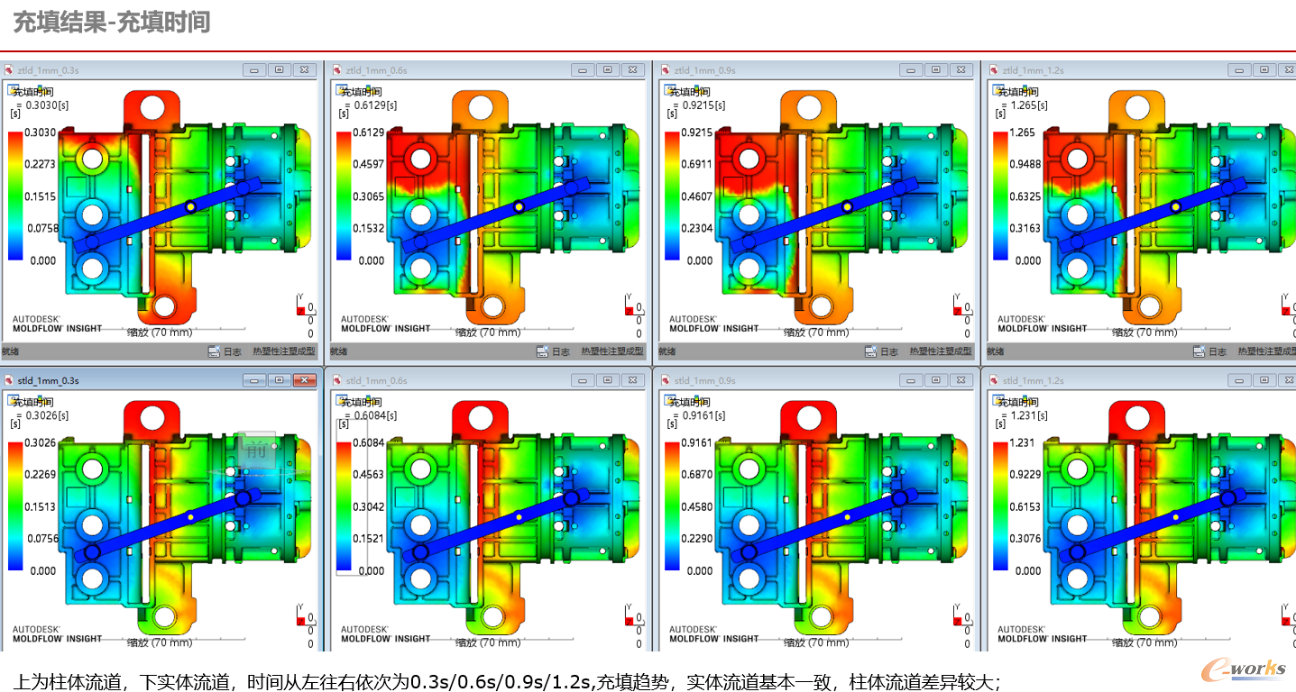

图2 分析结果

上图所示,产品区域网格完全一致,第一排冷流道为柱体单元,第二排冷流道为3D实体单元;此算例冷流道使用柱体单元的不同充填时间的充填趋势不一致,这显然与实际不符!冷流道使用3D网格分析不同充填时间的结果一致性没有问题。

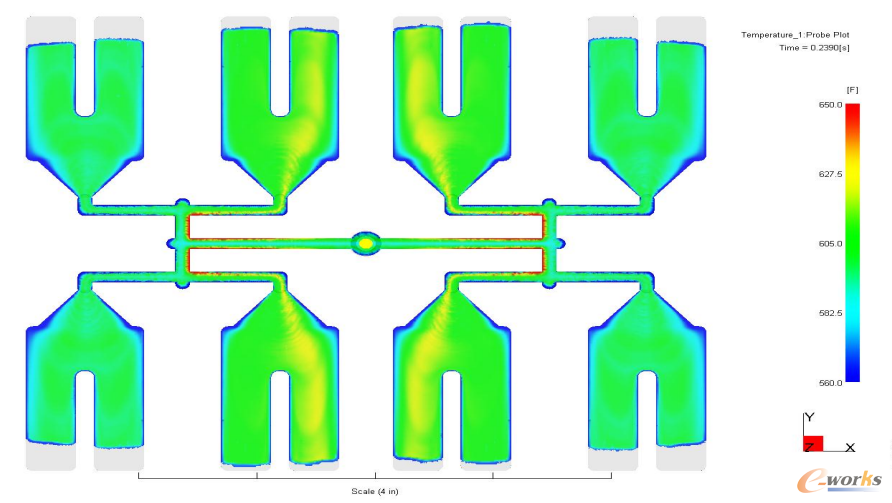

对于一模多穴产品,冷流道也不建议使用柱体单元:下图所示流动不平衡就是因为冷流道在充填过程中的剪切热不平衡导致的,因为柱体单元不考虑剪切热,所以如果想精确的分析所有穴位的充填平衡情况,冷流道就需要使用全3D网格。

图3 分析结果

基于以上所述,对于只适合3D网格分析的产品,冷流道都不建议使用柱体单元。

3.2 3D网格要求

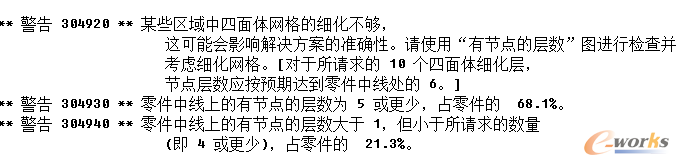

在分析过程中,MoldFlow经常会出现以下提示:

层数不够:(零件中线上有节点的层数不足警告)

个别节点异常警告:(尖刺、锐穴、巧合节点等警告)

出现这些警告时,都会对充填分析过程产生影响:建议对有警告的模型进行处理,直至没有警告出现。

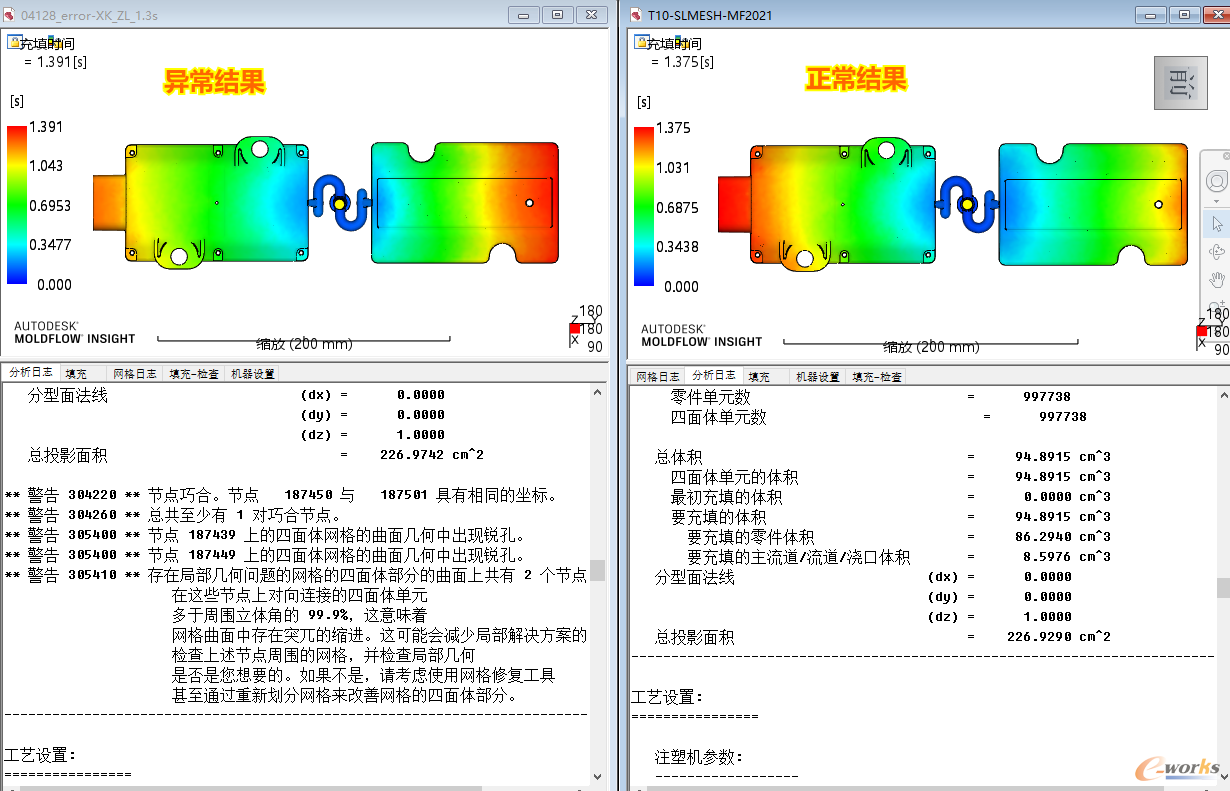

如下图所示,MoldFlow都可以正常运算,结果正常终止,但是在3D模型完全一致的情况下,得到了不同的充填分析趋势!

图4 分析结果

产生上述问题的原因是,网格质量导致的:如上图所示,2个异常节点,导致分析结果异常。

3.3 3D网格划分标准

MoldFlow本身有3种3D网格生成类型:图层改进、波前和旧版,但是这三种类型产生的网格对于大部分模型都会有警告提示,而且还能提交计算,对于没有能力识别问题的用户,可能会产生与实际差异较大的结果。

Moldex3D的网格划分质量较高,一般情况下,只要顺利生成,质量问题几乎不用考虑,但是Molex3D对CAD模型的要求较高,会花费大量的时间处理3D模型;笔者建议的网格要求:

网格大小:<=平均料厚

冷流道网格层数>9层(一模多穴多个转折需分析平衡的>20层)

塑胶产品网格层数>10层

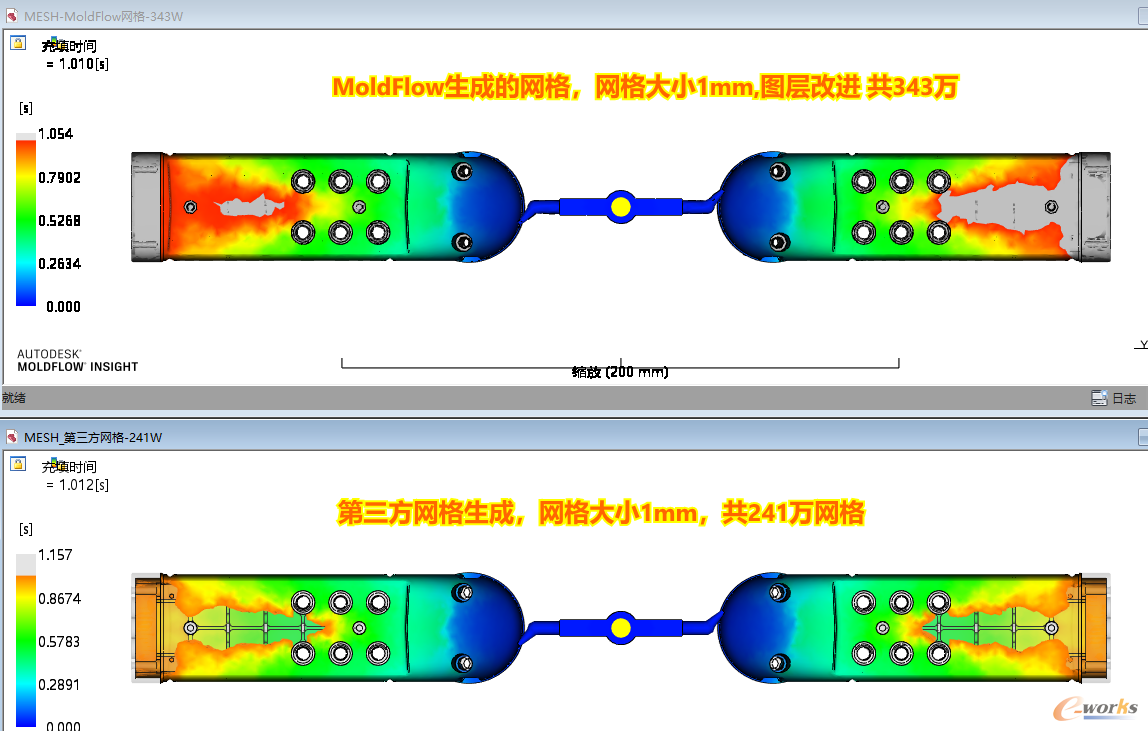

基于MoldFlow默认生成的网格质量较差,很难满足要求(网格数目尽量少,网格质量高),在此笔者建议使用第三方专业网格工具(HyperMesh、ANSA等等)进行网格划分;生成的产品网格和流道网格可以分开,对于一模多穴产品可以单独对流道层数进行加密等优势;(产品网格和流道网格孤立,可同时给MoldFLow与Moldex3D分析,对比分析结果时,可以排除网格不一致因素导致的差异)。

图5 网格划分

4 分析结果

笔者在多年的从业经历中,遇到很多客户或者审核人员用纯塑胶的理念来分析评估连接器领域的零部件模流分析结果,有不少乌龙事件。所以对于此类产品,需要制定全新的前后处理评判标准,对于不同企业需要根据其产品特点制定不同的企业级标准。下面仅针对流动平衡性、锁模力、流动前沿温度、翘曲结果做一些结果应用说明。

4.1 流动平衡性

对于一模多穴流动平衡性,由于目前主流求解器(MoldFlow/Moldex3D)计算稳健性不足,所以需要更精确的网格:相同产品区域网格完全一致,流道网格一致等,但是目前主流的软件自带的网格生成器很难保证3D一致的产品网格完全一致!所以对于要求比较高的分析,需要使用第三方软件生成网格。

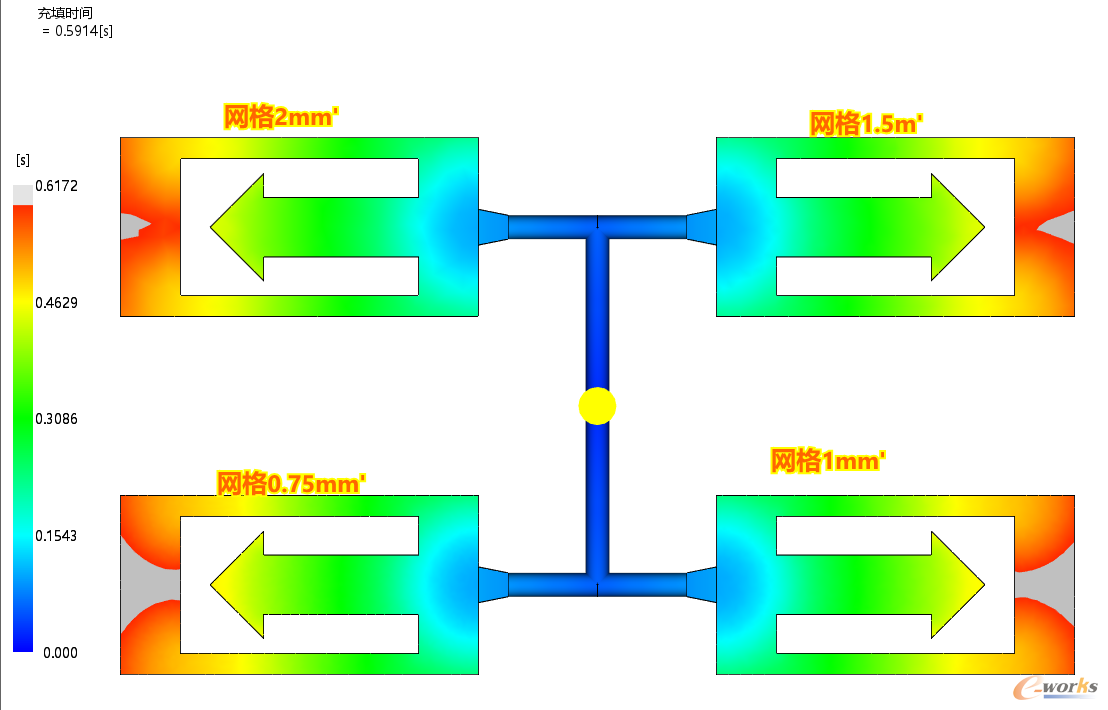

理论上当网格质量大于某个临界值以后,网格数目增多不会影响充填趋势,目前主流的分析软件,其充填趋势受到网格的影响较大,如下图所示:

图6 分析结果

上图所示,网格不一致(2mm->1mm),对充填过程影响大;网格尺寸小于1mm后,偏差减小,所以需要对网格大小、网格一致性做控制,分析结果的质量才能保证。

图7 分析结果

上图所示,MoldFLow生成的网格,两侧产品网格一致性较差,导致两侧的充填趋势不一致(虽然网格数目更多),使用第三方网格,控制了两侧产品网格完全一致,网格数目减少,而且充填趋势一致,结果更精准。

笔者在多个算例中,已经明确证实了网格质量对充填过程的重大影响(后续的保压、翘曲也连带影响),所以对于有较高要求的分析建议选择第三方工具;无论是前处理网格划分效率还是模流计算结果精度、准确性、重复性都得到了大幅提升。

相同的原因,在V/P切换时,流道平衡设计会出现压力不一致的情况,这种情况从CAE分析理论很难解释(实际试模可以从热流道、温度、粗糙度等方面解释),出现这类情况的根本原因就是因为网格质量(产品网格不一致等)和求解器的稳健性(计算误差控制不合理)导致!

4.2 锁模力

对于纯塑胶件双层面网格,MoldFlow计算的锁模力相差不大,但是对于3D网格,特别时含嵌入件的3D网格,MoldFlow计算的锁模力一般都是偏大的,经笔者研究,应该是因为含有嵌入件以后,出现多层网格,MoldFlow多层投影面积没有减去重复面积导致的。

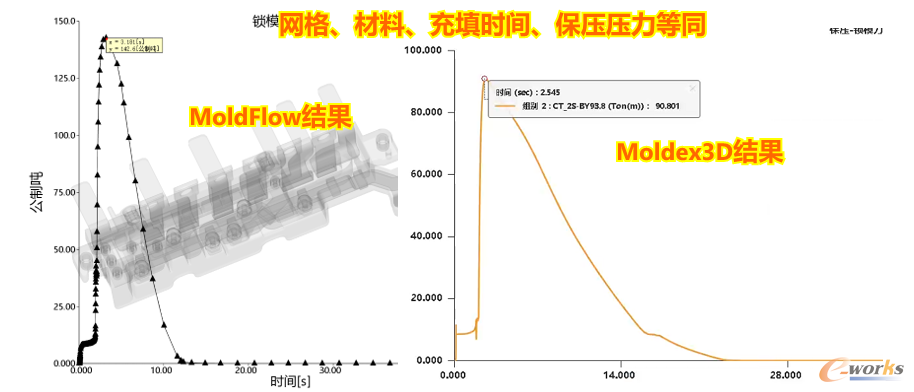

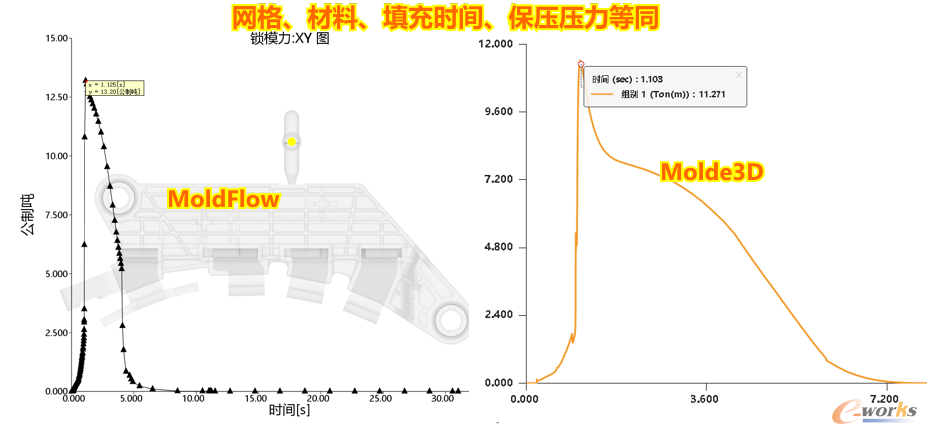

图8 分析结果

上图所示,MoldFlow锁模力142Ton,Modlex3D 90Ton,MoldFlow结果偏大。

对于不含嵌入件,或者嵌入件投影面积较小的产品,两者差异不大。

图9 分析结果

上图所示,嵌入件投影面积较小,MoldFLow 13.2Ton,Moldex3D 11.3Ton。

对于锁模力结果,MoldFlow目前所有版本对含有嵌入件产品的结果偏大的问题已经在多个产品验证(特别是嵌入件包裹面积大、重复多层的产品),选择注塑机台时,建议根据投影面积手动计算校核。

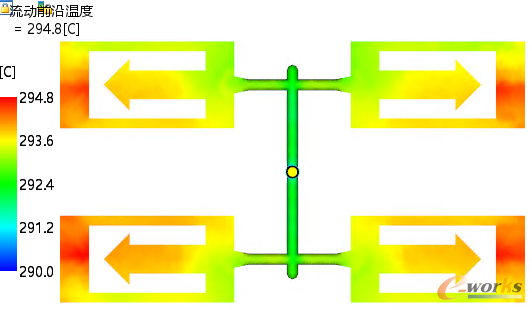

4.3 流动前沿温度

对于3D网格的流动前沿温度,MoldFlow目前所有版本的分析结果都有问题,受网格的影响因素较大,当局部有薄壁区域时,很容易出现低温区域;对于适合双层面的产品,假如用3D网格进行分析,温度场结果差异更大,主要原因还是在网格上分布以及一致性上。

图10 双层面网格

图11 3D网格

从上面的对比结果可以发现,3D网格计算的流道前沿温度温差较大,而且受网格的影响较大;所以对于此项分析结果MoldFlow的评判标准不能沿用双层面的标准,应适当放宽。

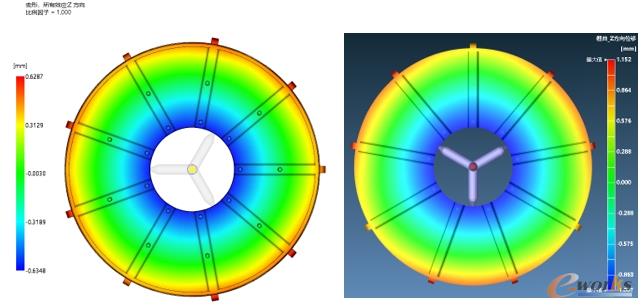

4.4 翘曲分析结果

对于连接器领域零件,一般都不是外观件,所以平常的塑胶件的一些外观缺陷,一般情况都不太关注;此类零件最关注的就是产品尺寸,因为零件的厚度不均且构造不规则,产品的结构、材料、进胶点位置、嵌入件等都会对翘曲结果有潜在影响。

MoldFlow对于翘曲的影响因子有三个,结构、温度、玻纤,对于含玻纤和嵌入件的产品,翘曲原因分析中温度场不均的影响因子一般都很小,从笔者分析的上千个分析案例看,一般情况下翘曲结果因子:产品设计本身结构收缩的和玻纤分布各占50%左右。

Molded3D 2023版本对此类零件的翘曲分析做了增强,对于玻纤分布的影响因子分为了一致性影响和散乱性影响,对某些零件的翘曲计算结果更精确。

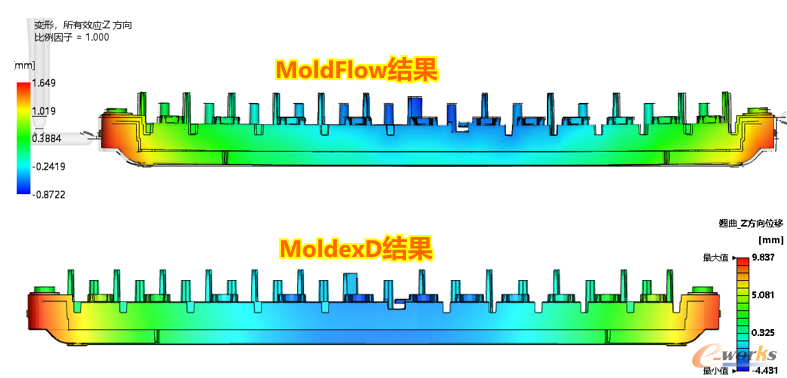

图12 分析结果1

图13分析结果2

上图网格、材料、工艺设置完全一致,翘曲分析结果趋势、数值基本一致。

Molde3D翘曲增计算结果大,MoldFlow结果较小;此产品实际翘曲较大。

翘曲分析结果,对于大部分零件,两个软件计算的趋势、数值没有太大的差别;但是对于部分零件,Moldex3D翘曲求解器做了增强,对于某些零件计算结果更精确。

翘曲分析结果的精准度对前期模具设计和后期试模修正和改善方案也有重大指导意义,所以此项结果企业需要基于产品特点、材料、注塑设备等做大量的工程经验积累和标准化。

总结

综上所述,对于新能源领域新兴的连接器、塑胶件等零件,无论是产品设计过程,还是模具设计、工艺、仿真、结果评判等业内都还需要长期的技术、经验积累。

在仿真分析领域,笔者认为,软件的网格划分、工艺设置、结果后处理、分析报告、现场试模匹配等都需要在企业内部进行大量标准化工作,需要在最大程度上保证结果的准确性、一致性;只有这样才能在前期指导模具的设计工艺,后期指导模具改善;假如分析结果本省都存疑或者根本不准确,那对于模具的设计工艺、改善就是在朝着错误的道路指引,势必会影响模具的开发周期和成本。

目前的模流仿真分析也不能只仅仅停留在前期的模具设计方案阶段,需要进一步的与现场的实际试模过程相结合,指导试模过程,有效减少线下科学试模的次数,减少试模成本、缩短开发周期,将模流分析的结果价值最大化!

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。