东风设计研究院(以下简称“东风院”)1973年创立于湖北十堰市,2000年迁址武汉市经济技术开发区,2005年改制成立东风设计研究院有限公司。目前,东风院每年完成近百万级产能的汽车工厂设计及项目管理任务,先后完成了一批在中国有影响力的重点汽车工程项目。在市场需求带动下,东风院将绿色设计运用于汽车工厂建造全过程,以“绿色制造”为目标,努力研究、积极实践,实现增效节能、低碳环保技术和应用的突破,取得了很好的成效,积累了成功经验。

东风设计研究院有限公司

随着中国制造2025战略的推进,汽车行业正在发生深刻的变化,构建数字化、智能化工厂的需求开始推动汽车工厂设计的转型与变革。正是在这样一种趋势之下,2013年东风院便已开始着手组建工艺数字化技术研究和应用团队,积极探索从二维到三维的工艺数字化转型。作为新组建的工艺数字化技术中心的负责人,三年时间里闫勇斌带领的团队克服困难,实践三维工艺数字化设计之路。

转型,从二维到三维的工艺数字化实践

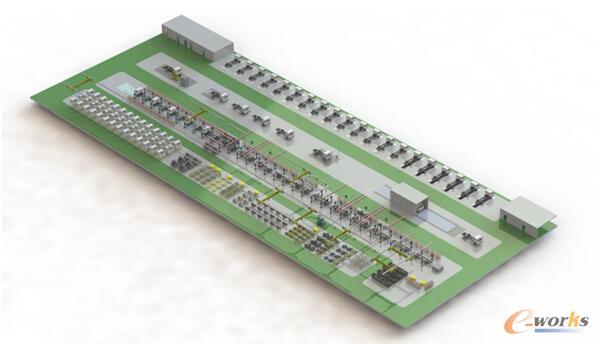

随着三维数字化技术的日渐成熟,从二维到三维工艺设计的转变是大势所趋,三维工艺设计最大的优势是能立体展示模型及场景,能发现在二维设计中无法察觉的问题。东风院工艺数字化技术中心主任闫勇斌介绍,几年前,某东风旗下整车厂要在印尼建一个工厂,由东风院来做工厂设计;由于是国外项目,考虑到工厂设计图纸的精准性,避免由于设计问题而导致的误工,东风院采用三维平台进行设计及方案验证,最终,顺利完成在国内的设计及加工制造工作,并利用3D数模及可视化技术协助项目组顺利完成两国海关报关审批工作,极大提高东风院工作效率的同时,赢得了客户的极高的评价。

某东风旗下整车厂设计图

闫勇斌认为,从二维到三维的工艺数字化设计转型面临的最大问题是如何把三维设计与汽车工厂数字设计的业务糅合到一起,让员工更快的适应新的设计方法和工具,不能因为短期内设计习惯的改变而影响到设计进度。其次,较之二维模型,三维模型的设计更为复杂,对硬件平台的性能要求更加苛刻。在二维设计阶段,东风院工艺数字化技术中心的硬件平台主要以PC为主,也有少量的入门级工作站,基本能满足日常的工艺设计需求。但随着工艺设计向三维平台迁移,工厂模型设计精度越来越高,设计要求也越来越细致,PC平台已经不能满足三维设计的性能需求。有时候一个模型打开都需要一天,导致设计工作根本无法正常进行。正是在这种情况下,工艺数字化部门决定采购性能更加强劲的专业级工作站来保证设计工作的顺利进行。

破局,惠普工作站挑战工艺数字化设计

从2013年开始,为推动工艺设计从二维向三维的转型,东风院的工艺数字化技术中心逐步降低AutoCAD的应用,提高并鼓励SolidWorks作为3D设计工具的项目应用。与此同时,为保证三维平台软件上的应用效果,也陆续采购了一批惠普的Z系工作站产品,包括HP Z620、HP Z820和HP Z840,都是惠普最新款高端工作站。

对于为什么决定选用惠普工作站,闫勇斌谈到,“当初参与投标的还有另外一家工作站供应商,但在前期沟通和评估环节,惠普在服务态度和专业性方面都要优于另外一家,最终在我的建议下,公司选择了惠普工作站。”同时,为了让惠普工作站更好的满足当前及未来一段时间内东风院的工艺设计需求,在正式采购之前,惠普工作站的技术人员与东风院的工程师一起做了近一周的性能测试,目的就是为了在实际的设计环境下更好的评估工作站各部件性能,通过不断提升CPU主频、更换更大的内存、性能更快的显卡以及加装固态硬盘等方式来定量分析各部件在复杂模型设计下的性能使用率,直到性能完全满足工艺设计的需求。

目前,工艺数字化技术中心使用的惠普工作站大部分搭配了64G以上内存,为提升数据读写效率,Z820和Z840还加装了双固态硬盘。对于是否有必要搭配如此高的配置,闫勇斌的态度十分肯定,并谈到此前为国内一家汽车零部件工厂做方案设计的经历。他谈到,“当初在服务器上为这家汽车零部件企业设计好完整的工厂布局图之后,准备在工作站上渲染一张效果图,结果发现从前一天晚上到第二天早上都没能打开,细心查看内存才发现已经满了,32G的内存使用率已经100%,后来为这台工作站更换了64G内存,只用了20分钟就打开了,再查看内存发现已经使用了36G。”可见,工作站的任何一点性能不足都会严重影响工作效率。

闫勇斌强调,从二维到三维的转变,使得工艺设计过程更加复杂和耗时,在设计过程中小到每一根管道,大到生产线布局以及厂房布局都需要做到非常详细的设计,每一个数模都要能够放大并窥视到内部结构,无论是模型体量,还是数据规模都是一般制造企业不能比拟的;因此,对工作站性能的要求也极高。

紧迫,业务需求即将突破工作站性能极限

随着客户对汽车工厂设计要求的提高,东风院工艺数字化设计中心的工程师也在通过不断扩展工作站内存、提升CPU主频、更换高端显卡以及加装固态硬盘等方式来保证设计工作的顺利进行。就目前而言,通过不断的更新和优化工作站配置,总体上还能保证业务设计对工作站性能的需求,但是随着智能工厂等概念的实践和落地,客户对工厂设计的要求是无止境的。

闫勇斌谈到,以前在用AutoCAD做设计时,一个水、电、气点的标识,就只用标注一个小图例就可以满足设计需要;现在用SolidWorks做设计,必须把这个细节完整建模设计出来并做渲染,再比如在设计生产线时,以前是现场量好,再请专家到现在评估安装,如果设备现场安装期间出现问题,误工费、更改费都需要东风院来承担,而现在都在三维设计阶段进行干涉验证。因此,以前不需要在设计阶段进行验证的工作现在必须在设计阶段中在3D平台上完成,设计师工作量加大,同时也必须通过不断的更新硬件来满足这一需求。

随着汽车工厂设计规模的不断扩大,以及客户对设计要求的提高,从2013年开始的三年时间里,东风院不断提升配置需求,从Z620、Z820到现在使用的Z840,已经将工作站的配置扩展到了极限,无论是CPU、显卡、内存还是硬盘,都采用的是市场上最高的配置。

对于制造企业,某一款产品可能就是全部,模型尺寸可能就是按毫米计算,对东风院而言,制造企业的某一款产品就相当于汽车工厂里面的一个零部件,因为汽车工厂的模型都是按米来计算的,换句话说,从毫米到米,模型体大小相差1000倍。闫勇斌提到,工艺数字化技术中心不但将工作站的性能发挥到了极限,而且把SolidWorks平台也用到了极限,因为SolidWorks可支持最大尺寸的模型是500米,而东风院设计的汽车工厂已经超过了这个尺度。

携手,与惠普共同探讨未来合作之道

对于与惠普的合作,东风院工艺数字化技术中心的工程师普遍对惠普工作站的性能表现以及售后服务感到满意。闫勇斌简单的介绍了三年来惠普工作站的应用情况:三年来,惠普工作站没出现忽然宕机的情况,没有出现任何硬件的损坏。有时候用久了,系统需要维护升级时,只要一个电话,惠普的售后服务人员就会很快上门做系统优化,能迅速的对我们反馈的问题进行及时的跟进和处理。

闫勇斌强调,当初选择惠普工作站还有一个重要原因,因为每次SolidWorks发布新版本都是基于惠普工作站,不用担心软硬件兼容性的问题。我们希望将专业的问题交给专业的供应商来处理,让团队的工程师更加专心的做设计。

目前,数字化工艺部门的工作站更换周期是两年左右,由于采购的都是惠普的超高端工作站,而更换周期较短,导致硬件更换成本相对较高。为此,东风院正在与惠普方面一起研究如何更好的利用工作站性能,延长工作站的更换周期。在保证设计需求的前提下,更好的发挥工作站平台性能,降低工作站更新费用。

另一方面,由于惠普工作站应用体验较好,东风院正在考虑将工艺数字化技术中心的应用经验在全院做推广。同时,考虑到业务需求的快速增长对工作站性能要求的提升,工艺数字化技术中心也期待能与惠普在超级云工作站方面进行深入合作,进一步改善工作空间和环境。而作为惠普工作站的忠实粉丝,闫勇斌希望有机会加入到惠普工作站的客户试用计划,并表示东风院工艺数字化技术中心愿意作为惠普工作站的长期合作方,配合惠普完成新款工作站的评测和试用工作,以便第一时间能了解新款惠普工作站的特点与性能,为进一步深化与惠普工作站的合作夯实基础。

东风设计研究院工艺数字化技术中心主任闫勇斌