在零部件的设计中,对于相同结构下不同型号的零部件,若在设计中不断对模型的尺寸进行修改和调整,会极大地延长产品的开发周期及生产效率。针对这一问题,以针对某企业的某种产品配套使用的ML型联轴器为例,使用CATIA进行参数化建模,并借助Excel表建立起一个简单实用的ML型联轴器系列化库,可实现各型号ML型联轴器的快捷调用。经实际应用,证明该设计方法能够快速地设计出满足客户需求的产品,同时可对库里的不同型号产品进行管理和配置。

引言

联轴器在机械行业中的应用非常广泛,它是用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转并传递扭矩,部分联轴器还有缓冲、减振和提高轴系动态性能的作用。这些联轴器的尺寸参数虽然不尽相同,但对于同一类别的联轴器在形状及结构上具有很大程度的相似。若每次生产都重新设计,会增加很多原本没必要的开发时间,因为每次重复的设计所浪费的时间对于企业来说是一种直接的经济效益损失,另外重复设计繁琐且重复性劳动量大,非常容易出差错。对此,可以引入参数化的设计方法来简化压力容器的设计过程,这样不仅设计人员工作量得以减轻、同时也为提高产品的设计质量提供了保障,从而最终达到提高生产效率的目的。

1 参数化设计的概述

三维参数化建模的主要优点体现在所绘制出的三维模型可以充分地将零件的结构和特性表达出来。软件中建立的模型降低了人们对空间想象力的要求,因为软件中不同方向的投影视图以及自定义方向视图相对二维平面图来说有不可超越的优势,若是零部件之间有干涉的情形发生可很直观地发现,保证了零件设计的准确性,可使设计人员将更多的精力投入在零部件的结构改进方面。将参数化和零部件设计相结合的核心问题是如何将参数和模型建立一定的联系,以实现三维模型随参数的变化而更新。这种设计方法大大减轻了机械零件中的标件以及系列化产品设计工作量,在设计过程中将共性的特征参数抽象出来,建立相应的用户参数,当客户有特定的要求时便可以通过修改参数来获取客户所希望的零件模型,最终实现生产。总而言之,三维参数化建模技术是一项基础性的工作,它比二维参数建模更能体现产品特征,更适应时代发展的需要。

2 应用CATIA参数化对ML型联轴器进行三维建模

CATIA自带的可视化尺寸操作很大程度上提高了建模过程的人性化,只需少量的编程即可实现参数化三维建模。本文以ML型联轴器为例来对参数化的建模过程加以说明。

2.1 ML型联轴器的建模特征

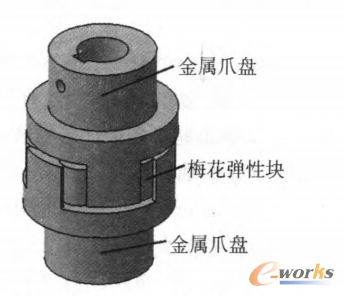

图1为ML型联轴器结构示意图。其系列化库中应包含金属爪盘与梅花弹性块,在零部件设计以及联轴器装配设计时通过参数的修改来实现快速调用。本文分别对金属爪盘和梅花弹性块进行参数化设计。

图1 ML型联轴器结构示意图

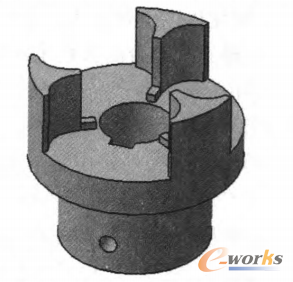

该金属爪盘的结构简图如图2,该实体底部由两截圆柱体组成,顶部由一段圆柱体挖去了梅花弹性块和对称的爪形结构而生成,故首先对梅花弹性块进行参数化设计。梅花弹性块结构较为简单,如图3所示。

图2 金属爪盘结构示意图

图3 梅花弹性块结构示意图

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。