本文为“2018年度中国制造业杰出暨优秀CIO”参评材料。本次将评选出在企业成功规划和实施大中型两化融合或者智能制造项目,带领各方积极推进项目实施并达到预期效果,为企业带来实际效益的制造业企业的优秀CIO。

一、企业简介

大连亚明汽车部件股份有限公司(以下简称大连亚明)是一家生产铝合金压铸件及模具的老牌企业,是国家商务部、发改委确认的“国家汽车零部件出口基地企业”,是我国汽车压铸件行业的前20强企业。主导产品属于汽车行业先进发动机零部件生产范畴,主要为大众、奔驰、丰田、福特、通用等知名汽车厂商配套生产铝合金高压压铸产品,如:发动机缸盖罩盖、变速器、缸体等,2018年营业额4亿元,员工总数650人。

大连亚明公司在复杂汽车零部件及模具制造方面已具有世界先进的设计及生产工艺装备。已初步形成涵盖智能化设计、智能化装备、智能化制造、智能化经营的智能制造系统框架,数字化、网络化、智能化的生产经营管理模式,全面提升企业的管理决策水平。在实际生产中创造出了压铸双侧填充浇注技术、压铸模具点冷却技术、铝合金压铸件自动切边技术、快速装夹切边模等17项实用新型专利、4项发明专利、5项软件著作权。

二、CIO个人简介

肖庆阳,大连亚明汽车部件股份有限公司副总经理(CIO),1997年入职大连亚明汽车部件股份有限公司,主管企业信息化工作以及生产管理工作,有二十多年企业信息化及生产管理工作经验。在其主持下大连亚明公司信息化建设从零起步,不断创新发展,取得了巨大的成功。

图1 大连亚明汽车部件股份有限公司副总经理(CIO) 肖庆阳

三、个人信息化从业经历及主要业绩

肖庆阳一直专注于企业信息化及生产管理工作,有二十多年企业信息化及生产管理工作经验,在其亲自主持下大连亚明公司信息化建设从零起步,不断创新发展,逐渐成为同行业的示范标杆企业。他自主研发的亚明公司生产管理系统、MES系统覆盖了公司每个业务管理环节,他主持实施的“ERP系统”和“PLM系统”均成功上线,取得了巨大的成功。2017年肖庆阳负责的项目获得工信部智能制造新模式专项资金支持,2018年项目入选工信部工业互联网试点示范项目名单,通过工信部两化融合管理体系评定。肖庆阳个人曾获大连市信息化推广应用优秀工作者、辽宁省级科学技术研究成果三等奖。

四、近2年在企业主要推进的智能制造相关项目

2017年,大连亚明的“轻量化汽车关键压铸件及模具智能制造新模式”项目顺利获得国家立项,大连亚明公司作为轻量化汽车压铸件及模具生产的领头企业,积极推进核心装备技术升级,提升制造过程的信息化水平,实现从模具设计、制造到压铸成型的产品全生命周期服务。

1.项目目标

项目基于“轻量化汽车关键压铸件及模具”制造转型升级要求,通过组建项目联合体,对系统、核心应用装备、数据信息等方面集成创新,深度推进两化融合升级,集中攻克轻量化汽车关键压铸件的模具设计、制造及压铸成型中的关键/瓶颈工艺智能制造技术,显著提高企业面向市场的快速响应能力和产品交付速度,建成具有设备自动化、生产透明化、物流智能化、管理移动化和决策数据化的“五化”特征的数字化标杆工厂。

2.项目内容

基于汽车轻量化关键压铸件及模具制造转型升级要求,开展轻量化汽车关键压铸件及模具智能制造数字化工厂建设,以缩短开发周期、提高生产效率、降低产品不合格率、提升能源利用率,提升企业的柔性制造和敏捷制造水平,形成智能制造试点示范应用,并在以离散制造为主的压铸行业、模具行业推广应用。其主要内容如下:

(1)数字化工厂总体规划、布局及数字化建模及仿真;

(2)产品数字化三维设计与工艺仿真系统应用,建立产品数据管理系统(PDM);

(3)实现先进传感、控制、检测、装配、物流及智能化装备与生产管理软件高度集成;

(4)建立现场数据采集、分析、可视化生产管理系统;

(5)实现产品生命周期管理系统PLM、企业资源计划ERP、制造执行系统MES等系统高效协同与集成,建设可视化控制与大数据决策分析平台。

3.技术方案

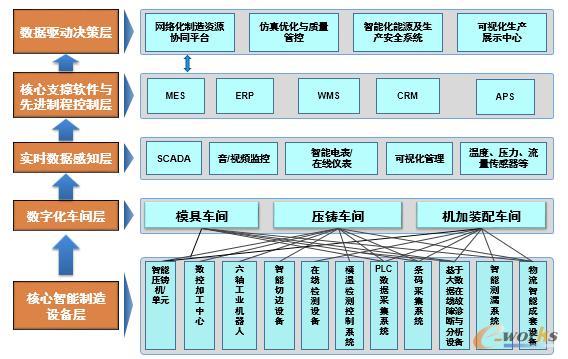

该项目以数字化工厂建设为中心,突破传统模具设计制造及压铸件制造过程数字化程度低、设备联网率低、信息采集数据程度低、各生产环节以及管理系统间的信息孤岛等建设难点。通过PLM、ERP、MES等系统协同与集成,建设轻量化汽车关键压铸件及模具高效生产的数字化工厂。实现生产过程动态优化,形成涵盖智能化设计、智能化装备、智能化制造、智能化经营的智能制造系统框架,全面提升企业的管理智能决策水平。

(1)建立数字化工厂的总体设计模型、工艺流程及布局模型,并完成仿真,实现规划、生产、运营全流程数字化管理;

(2)基于数字化三维设计软件的产品开发与仿真,建立产品数据管理系统(PDM);

(3)运用包括高端压铸机、高端数控机床、机器人自动取件系统、机器人智能喷涂系统、自动切边系统、数据采集系统、模温智能传感与检测系统、AGV智能小车等12种以上智能制造核心装备,建设高度自动化集成的数字化工厂;

(4)建设互联互通网络架构与信息模型,实现智能生产装备与制造过程现场数据采集,建立面向信息基层的铸件与模具制造可视化控制与大数据决策分析中心;

(5)建立车间制造执行系统(MES),实现计划、排产、生产、检验的全过程管理,实现各个环节的质量追溯系统;

(6)建立企业资源计划管理系统,实现ERP、PLM、MES等系统的高效协同与集成;

图2 关键压铸件及模具数字化工厂总体架构图

图3 覆盖制造过程的可视化管控中心

图4 压铸生产数字化车间建设

图5 模具生产数字化车间建设

4.经济效益分析

大连亚明数字化工厂建设主要围绕各生产车间智能化建设展开,将显著提高生产效率和良品率,降低生产成本。项目建成后可实现如下经济效益:

●生产效率提高

●运营成本降低

●产品研制周期缩短

●产品不良率降低

●单位产值能耗降低

大连亚明作为汽车关键压铸件制造行业的领先企业,率先全面实施智能制造新模式应用,将设计、生产、物流环节依靠数字化、信息化全部打通,实现个性化和快速反应式的生产,将大大提高企业的核心竞争能力和市场应变能力,也为东北制造业的振兴提供示范引领作用。

五、个人在智能制造工作中的体会或观点

通过多年的智能化项目建设经验,我们认为人才培养是智能制造发展的关键,没有好的研发和设计人员,就是送给你世界上最好的系统,也用不好,因此,亚明把专业人才培养战略放在了首位。搞智能制造需要企业具备一定的软、硬件开发能力,并拥有对公司管理有深入理解和整合能力的复合型人才,大连亚明积极进行这方面的人才投入和培养,坚持走科技创新和自主研发的道路,我公司加大管理人员的投入和培养,把管理做到精细化,进行流程控制和信息的处理。

另外,企业要把信息化实施看成一项系统工程,上升到企业战略高度,由企业一把手亲自指挥,全体员工共同努力,改变观念,接受挑战,克服一切苦难,排除一切阻碍去对待这项工作,才能实现预期的目标。要制定周密的实施计划,按照项目管理的要求,总体规划、分步实施、分阶段验收。信息系统伴随着管理模式的改变,部门间的业务会被重新划分和调整,对此企业高层领导要坚决果断的予以支持,把责任落实到位,才能确保信息化系统的顺利实施。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。