第一站:T&K TOKA总部

2019年12月9日上午,e-works第六届日本智能工厂考察团来到位于日本埼玉县的T&K TOKA总部并参观了油印加工厂。T&K TOKA运营科长介绍自1947年成立以来,T&K TOKA已经专注从事油墨生产70余年,其业务范围包括生产、销售各种印刷油墨;印刷用/涂料用/粘合剂用合成树脂的制造、销售;相关印刷机械和材料;进出口贸易等。T&K代表着Technology and Kindness,在T&K TOKA的生产产品中,其紫外线油墨和涂料技术获得了业界称赞,满足了不断变革的印刷界对油墨品质、小批量和更广泛的产品的要求。

T&K TOKA总部

考察团在T&K TOKA公司交流学习

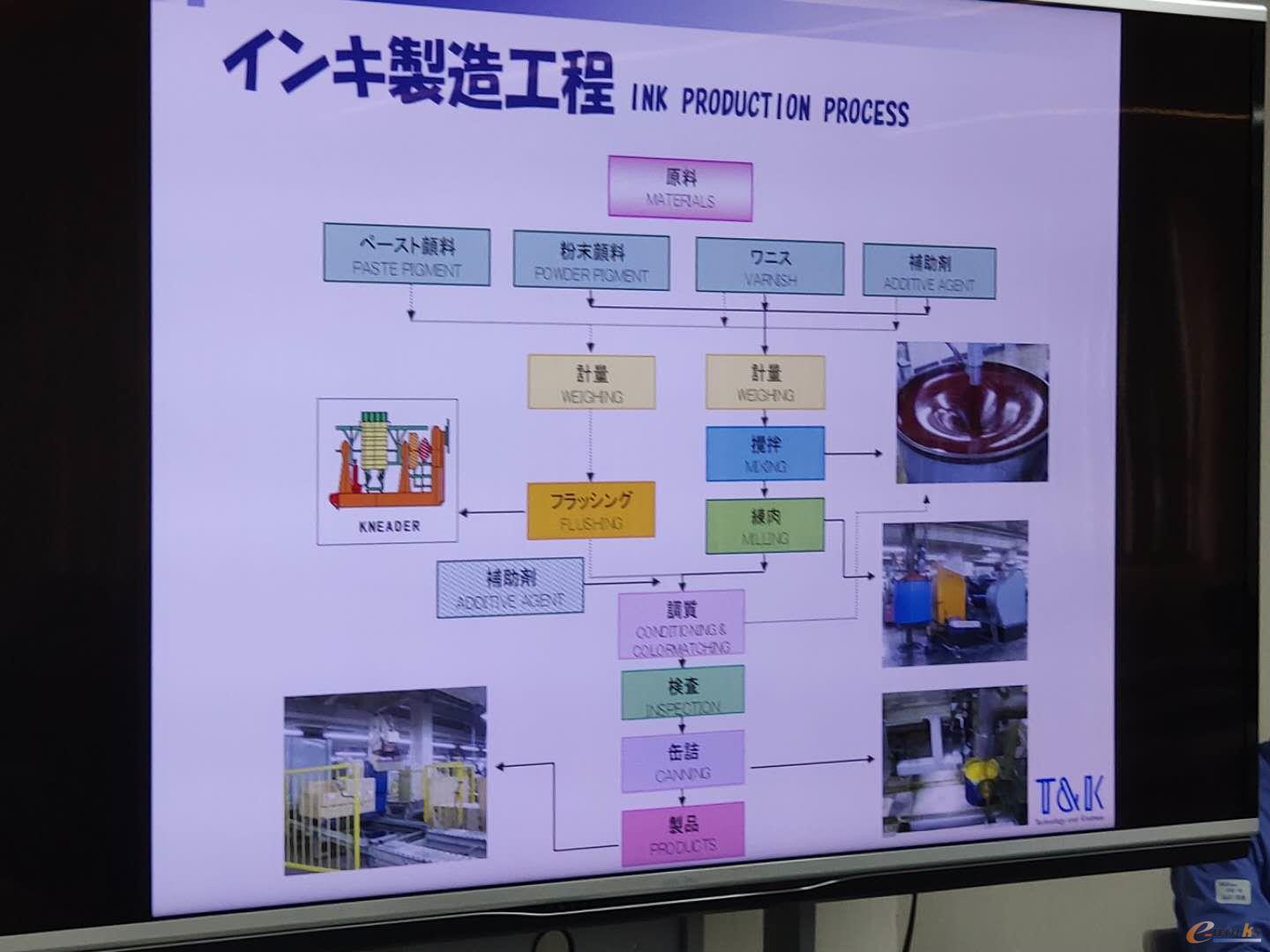

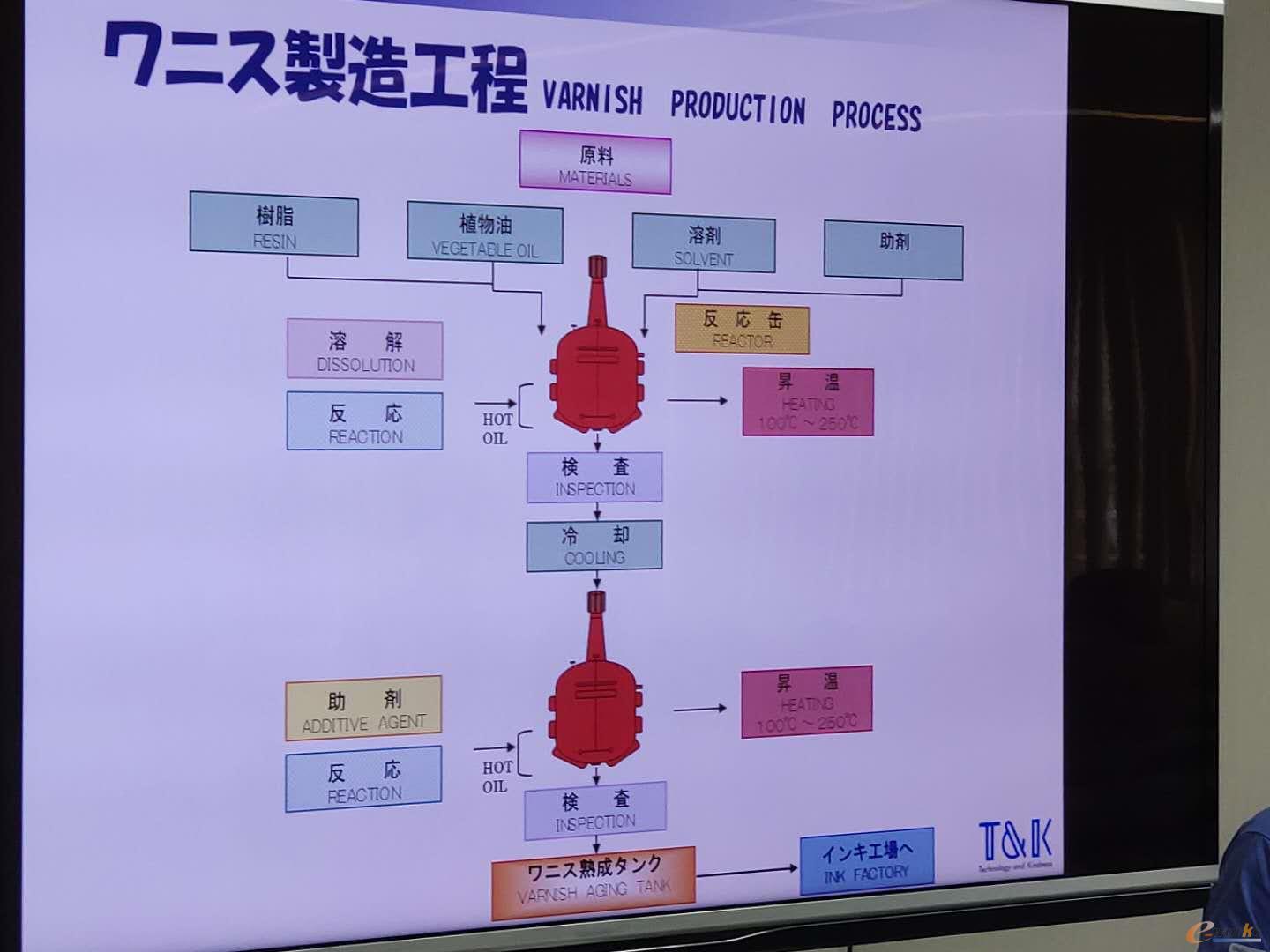

T&K TOKA生产一部负责人向考察团介绍了T&K TOKA油墨的主要生产过程。通过将树脂、植物油、溶剂和助剂进行混合溶解,高温使其化学反应后,经过冷却将形成油墨的第一道半成品,并进行第一次合格检查。再通过第二次助剂添加、高温反应后,将形成两种不同的第二道半成品,一种为PASTE,另一种为固体粉末,此时将进行第二次合格品检查。其中PASTE由于颜料含量仅为25%,其它成份均为液态水,所以需要增加去除水分的环节,然后加入补充剂进行搅拌、碾肉(类似将肉碾压成肉馅的工艺环节)后,就形成了基本的油墨产品。根据不同的应用场景和客户需求,T&K TOKA在最后一个环节将基本的油墨产品进行调配,去满足用户的差异化需求。

目前,T&K TOKA的标准产品大约有10万种,特别订购产品大约有5万种。产品中大约有60%属于“平板印刷油墨”,其中约有一半为是对紫外线发生反应、瞬间凝固的UV油墨。T&K TOKA一个产品的生产周期大约是4天,每年生产量约为24,000吨。

T&K TOKA油墨的主要生产过程

近几年,除了增加金属印刷用油墨、特殊功能油墨以外,T&K TOKA进一步生产了耐高温的UV油墨、对劳动环境和设备影响较小的“无粉尘油墨”等高附加值产品。为了进一步加深对油墨生产过程和工艺的理解,考察团员近距离参观了T&K TOKA“配合工厂”。

埼玉工厂配置图

作为典型的多品种、小批量生产模式,生产计划排程对于T&K TOKA是个复杂问题。T&K TOKA生产负责人介绍T&K TOKA大约在17年前就引入了Asprova高级生产排程软件,当时主要用于印刷用油墨的调和、研磨、调整、填充为主的生产工序中生产计划管理。根据T&K TOKA生产负责人介绍,在最近几年T&K TOKA对Asprova软件进行了更新应用。

通过走进T&K TOKA总部、了解其APS生产排程过程并近距离参观油墨生产环节,考察团员对油墨生产方式,以及多品种、小批量生产模式下的APS系统有了更加清晰的认识。

考察团成员在T&K TOKA公司合影

第二站:日本株式会社沙迪克(Sodick)

2019年12月9日下午,e-works第六届日本智能工厂考察团来到位于日本横浜市的株式会社沙迪克(Sodick)本社。沙迪克创立于1976(昭和51)年,致力于“制造世界上没有的东西”。沙迪克以电火花防电加工机、电火花线切割机、金属3D打印机、超高速铣削加工中心、注塑机为主要产品。

沙迪克(Sodick)外景

考察团一行参观沙迪克

目前在国内制造过程中已经普遍应用CNC机床,近年来随着3D打印技术的兴起,也有部分独立的金属3D打印机设备。沙迪克推出的OPM系列3D金属打印机则可以同时实现3D打印和切削的全部过程。一般的金属3D打印出的零部件表面比较粗糙,打印完成之后仍需要进行机加工,以满足客户的使用要求,这就需要使用两台设备。而沙迪克则可以在一台设备内完成所有操作,并且过程完全自动,无需人工干预。

OPM系列3D金属打印机设备

在沟通交流中,工作人员向考察团展示了应用沙迪克金属3D打印机制作三维冷却水配管模具的示例。以往需要分割制造的模具零件能够以一体式的方式制造,使得过去的加工无法实现的理想冷却管路制造成为可能,在实现最佳流动的同时,缩短了冷却时间,并提高了脱模时的稳定性。

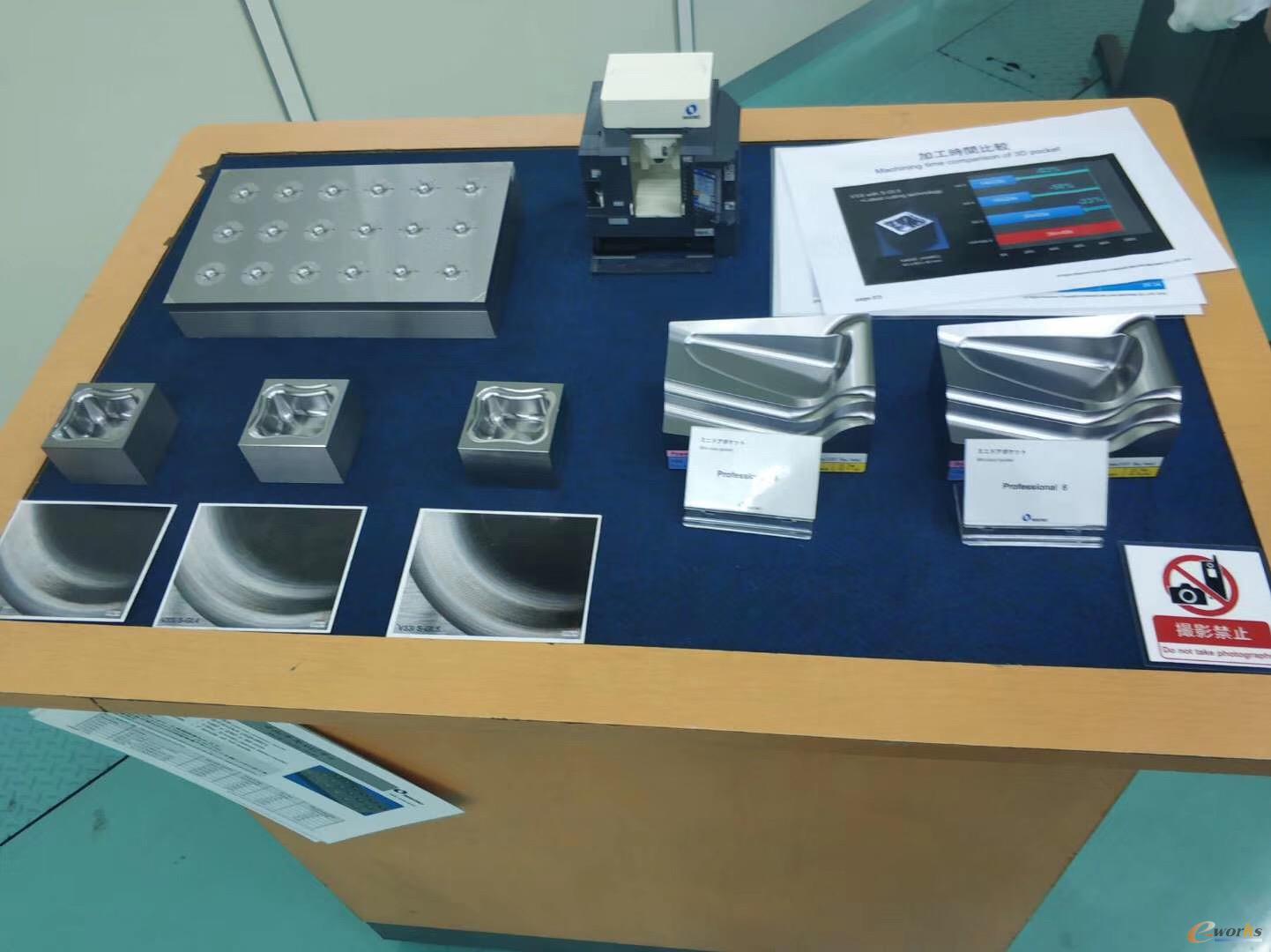

考察团还参观了沙迪克展示中心,近距离了解了电火花防电加工机、电火花线切割机、金属3D打印机、超高速铣削加工中心、注塑机等产品的实际应用。

参观沙迪克展示中心

考察团成员在沙迪克合影

第三站:小松集团

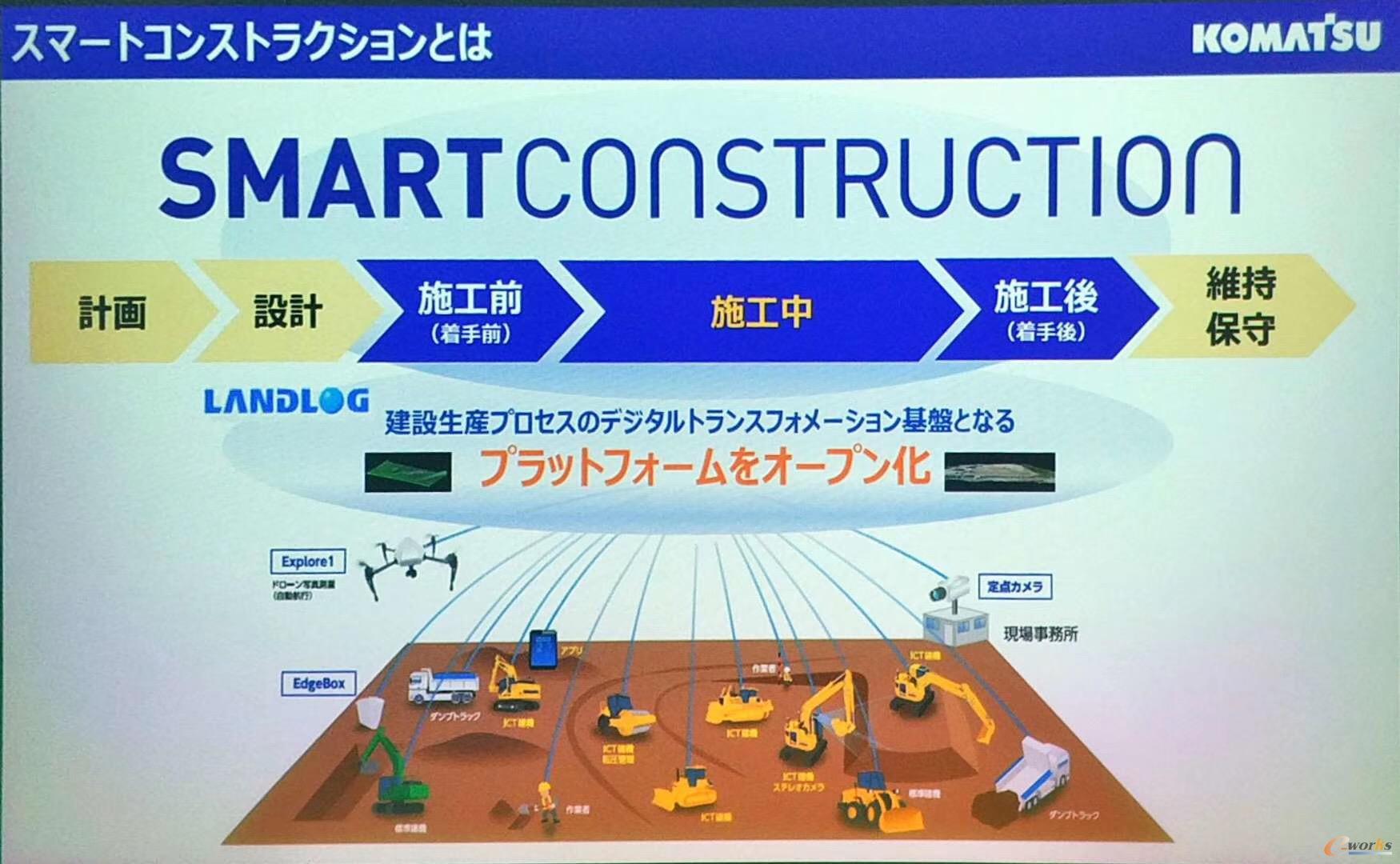

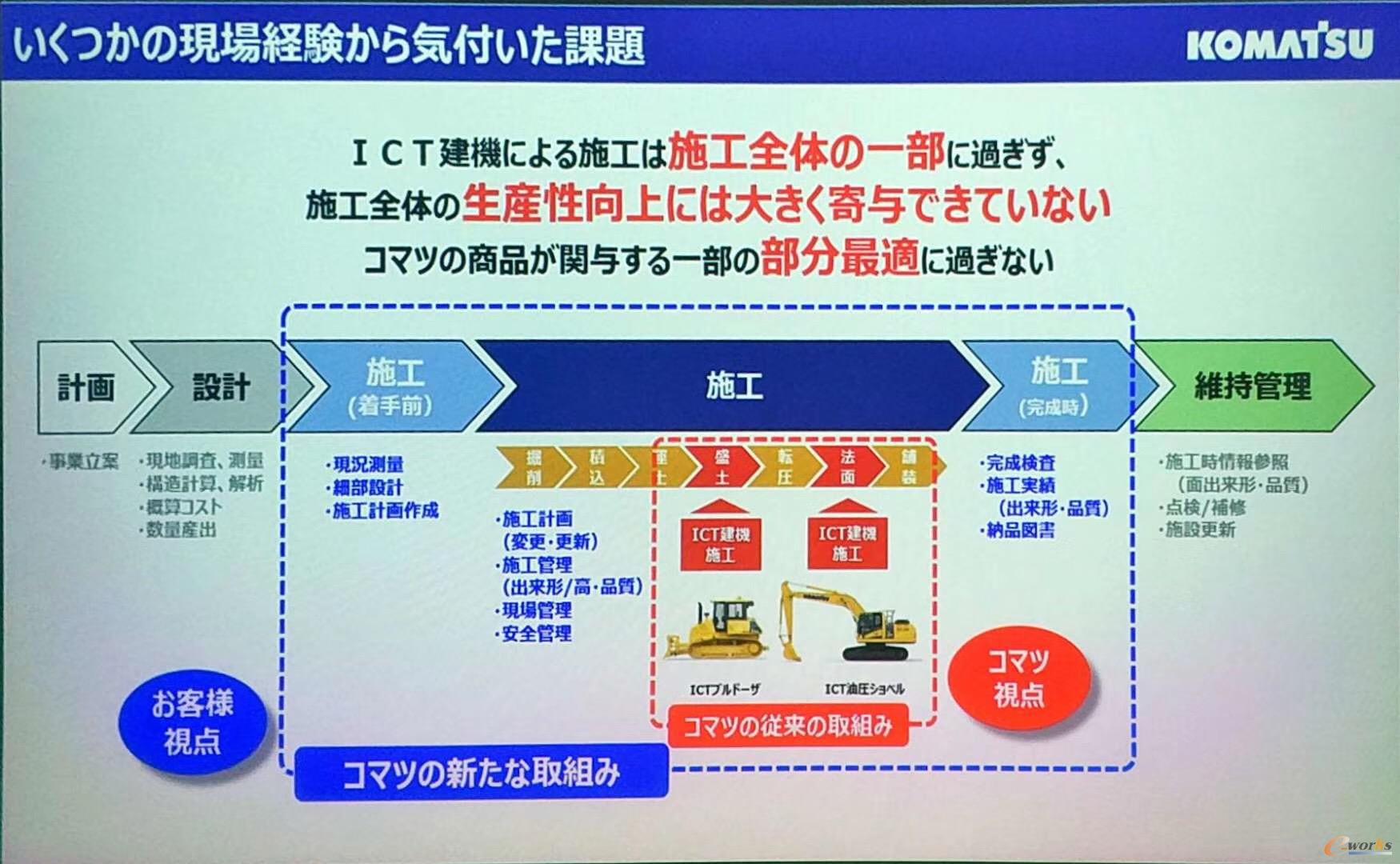

2019年12月10日上午,e-works第六届日本智能工厂考察团来到位于日本千叶县的小松集团智能建机体验中心。成立于1921年的小松公司拥有6万多名员工。小松通过人、理念、软件三位一体形成Smart Construction,即智能施工解决方案。通过使用无人机对工地进行勘测,将传送数据至云端,生成三维的地理信息模型,并与工程的地基模型进行比对,计算出需要挖掘的土方量、工程机械,并生成项目计划。在施工过程中,通过无人机测量实际的工程量,并通过信息通信技术指导施工,对工程变更也可以及时反馈到生产现场,对于施工进程可以实现智能监控。考察团员还实际体验了智能挖掘机的操作,进一步加深了对小松智能施工模式的理解。

交流学习

考察团一行参观小松集团智能建机体验中心

考察团在小松集团智能建机体验中心合影

第四站:东芝集团

2019年12月10日下午,e-works第六届日本智能工厂考察团来到了位于日本川崎市的东芝集团总部,聆听了东芝数字解决方案公司对东芝公司的物联网、人工智能、增强现实、数字孪生等技术和应用案例,以及东芝制造业IoT解决方案MeisterSeries的相关讲话。

考察团一行访问东芝智能社区中心

东芝的数字技术

东芝IoT参考架构

东芝的制造业IoT解决方案

东芝利用在社会基础设施、能源行业等广泛行业领域的物理领域中培养的经验与实绩,以及将现场得出的数据进行AI等网络技术,朝着成为创造新价值的CPS(Cyber Physical System)技术企业变革的方向不懈努力。在制造业领域,东芝公司通过生产技术与制造诀窍的集结与数字化技术,实现制造流程的IoT数据收集、积蓄、和高效利用,在进一步提高生产性与品质,传承技术know-how及减少作业失误、点检自动化、运用AI进行不良解析等方面进行了深入实践。

考察团成员在东芝集团合影

考察团还参观了东芝智能社区中心相邻的东芝科学馆,加深了对东芝的发展历程和最新技术的理解。

在东芝科学馆,展示有东芝公司研发的的自立型氢能源供给系统(H2ONE)、重粒子线癌症治疗装置、锂离子电池(SCiB)、站厅自动检票系统等高新技术的产品。观摩了别开生面的超导技术应用实验,静电技术实验。讲解员还展示了一百多年前日本工匠制作的通过上发条可以送茶,还可以射弓的机器人偶。一些考察团成员还体验了超电导以及静电等等的实验演示。东芝科学馆,让考察团成员流连忘返。

考察团参观东芝科学馆

第五站:牧野机床厚木工厂和富士胜山工厂

2019年12月11日,e-works第六届日本智能工厂考察团考察了全球最大的铣削加工中心制造企业牧野机床的厚木工厂和富士胜山工厂,社牧公司社长井上真一先生亲自接待了考察团一行,并诠释了牧野“Quality First(质量第一)”的经营理念及其LOGO的深刻含义。

牧野机床创建于1937年5月,是全球高端铣床和加工中心的领导厂商,服务于模具、航空航天、汽车零部件、医疗健康行业。主要产品有加工中心、NC电火花加工、NC铣床、DNC铣床、FMS、CAD/CAM等的制造与服务。目前,牧野机床全球员工共4800余人。截止2019年3月的财年全球的营业额是2047亿日元(约132亿人民币)。牧野机床在欧洲、北美洲、 中国、新加坡、东南亚、印度设有技术中心及工厂。牧野中国公司总部在昆山市,主要产品有电火花机和线切割机,供应全球市场。牧野机床还在武汉建立了汽车装备公司。

牧野机床外景

考察团上午参观了厚木工厂,由牧野机床(中国)有限公司总裁朱良先生、销售总监史久波先生、销售经理高田健一先生带领,依次参观了精密加工车间,了解了主轴部件生产、装配和检测流程,近距离考察了柔性制造系统(FMS)的规划布局与生产现场。为保证加工质量,机加工和装配车间运用了恒温系统(加工车间±1度,装配车间±0.4度)。牧野机床采用了硬轨面和机身一体化结构设计,在可承载50吨的地基上加工,结合自动化生产与工匠的精雕细琢来确保机床高刚性、高精度以及质量的稳定性。在主轴装配过程中,精确调整关键零部件的同心度,还进行动平衡检测,确保精度。对于导轨面,既通过自动化设备进行刮研,同时,还保留了由高级工匠进行手工刮研的工艺,确保机床的精度要求达到亚微米级别。牧野机床生产的电主轴最高转速达到每分钟4.5万转。电主轴部件有2400多个零件,牧野拥有专利技术100多项。超高转速、超大功率及超大扭矩三个方向的主轴,牧野都能够生产。部分机床也配备了直线电机。精益求精的品质,使牧野机床的产品成为模具行业的标配。

牧野机床企业理念

考察团参观牧野机床交流学习

考察团还观摩了牧野机床自主研发的搭载了协作机械手的AGV iAssist,这台AGV可以实现自动抓取刀具,从刀库取刀,换刀。运送刀具时会主动避让障碍物,自主规划行走路线。这台AGV采用了传感器技术、机器视觉技术、机器学习技术、测量技术以及激光导航技术,定位精度达到了0.1mm。

在精密加工车间,团员们还看到了由牧野机床生产的高精度模具,像汽车车灯模具,即要满足几何要求,表面光洁度要求,还要满足光学要求。牧野机床还针对航空铝材、钛合金等不同材料的加工要求设计了专门的机床产品。

下午,考察团前往牧野机床的富士胜山工厂,参观了大型加工中心的床身部件生产和总装车间。在装配车间,环境温度、湿度、清洁度必须在规定的范围内,传感器实时测量并报告数据。牧野机床应用了自主开发的MPMax系统调度无人叉车(AGF)自动取料,AGF可以自己上电梯,将物料送到指定位置。MES展现生产进度、质量追溯、设备稼动率等的,一目了然。

高精度模具

高田先生向大家介绍了牧野的IOT应用情况。ProNet Connex平台可视化的展示,支持客户提升机床稼动率。实现远程支持服务,迅速诊断机床故障,制定维修保养计划。即使发生问题,也可以最短的时间内恢复运行,缩短停机时间。

考察结束后,李培根院士用“质量”和“共生”两个词分享了考察心得。李院士提到,不能靠检查来保证质量,企业不仅要关注每个工序的加工质量,在研发设计阶段就需要充分考虑质量问题。而且,质量不仅仅指产品本身的质量,一个企业的质量还包含对客户服务的质量。比如牧野就非常用心地去满足航空航天、汽车等不同行业的客户需求。我们讲以客户为中心,不能停留在口号上,需要体现在方方面面。关于共生,一是企业应用先进技术的同时,始终不要忘记匠心,即先进技术与工匠精神的共生,牧野采用了自动化技术,柔性制造系统FMS,工业机器人,AGF等等,但不等于说可以丢掉工匠精神。他们在轨道研磨工序,仍需要工人手工工作达到更高的精度。共生的第二个方面是企业与客户的共生,牧野研发部针对客户的需求进行研究就是个小例子。第三就是企业要有与员工共生的意识。企业家要思考靠什么文化使得员工与企业共生。第四就是思考上下游的合作,生态链上下游的共生。比如:牧野使用法那科的控制系统,法那科采用牧野机床生产产品,也是一种共生关系。牧野机床的考察,让参加第六届e-works日本智能工厂考察团的成员受益匪浅。做制造业,尤其是装备制造业,最根本的还是要做出高质量的产品。

考察团成员在牧野机床合影

第六站:雅马哈船外机工厂

2019年12月12日上午,e-works第六届日本智能工厂考察团来到了位于滨松市的雅马哈船外机工厂,考察团得到企业负责人的热情接待。

雅马哈船外机工厂外景

雅马哈创立于1887年,于1955年成立雅马哈发动机株式会社,1960年5月开始生产船外机业务,已累计生产1200万台。2018年全球船外机市场为84.2万台,其中雅马哈生产了31.4万台,市场占有率为37.3%,远销世界180个国家和地区,居全球第一。

目前,雅马哈船外机有4个工厂,其中2个在日本国内,其它2个分别位于泰国和巴西。本次考察团参观的袋井南船外机加工厂建立于2008年5月份,共有700多名员工,占地118,000平方米,主要进行船外机的组装、加工、喷漆、检测、包装等工序。

考察团参观雅马哈船外机工厂

考察团参观了船外机柔性加工中心和装配线,装配线主要分为A、B、C三条,分别对应大、中、小三种不同规格的船外机产品,其中A线以生产雅马哈V8 F425明星产品为主。为提升组装效率,组装线采用了零件的自动配给,通过导轨将装有一台发动机所有零件的绿盒随着每个加工环节有序递进,既保证了加工效率,也防止了零件的漏装(最后一个环节后盒中无剩余零件)。此外,袋井南工厂还采用了水蜘蛛人工配送、使用磁条导航的AGV、人工智能AGV(自然导航)三种模式进行零件的配送,并配备了数字拣货系统。由于船外机生产是小批量多品种的生产模式,袋井南工厂并不盲目追求自动化,而是强调人机结合。在生产过程中,每个船外机都配有RFID芯片,实现了加工过程的追溯。由于船外机品类众多,整个组装线还具有柔性化的特点,组装不同产品的转换节拍仅为2-3分钟。

雅马哈工厂强调“理论值生产”,追求绝对质量。结合MotionBoard生产管理软件与现场看板,整个组装过程都实现了可视化,每个工位的情况一目了然,甚至可以反应每个工位员工的心情状态,这也体现了雅马哈以人为本的精神。在袋井南工厂,雅马哈为每个工人定制了5级人才培养计划,促进他们从单线到多线最终掌握全工序的技能成长,致力于让每一位员工都成为多面手。

李培根院士在点评时指出,企业不仅仅要追求“利”,更需要“益”,这中间需要通过人来连接。在谈到人对企业的重要性上,李院士以“阴阳”作比,“阴”主内代表企业员工,“阳”主外代表客户。李院士表示企业对内要注重员工的培养,提升员工能力的同时让员工有随同企业成长的认同与参与感,例如雅马哈从单一到复合型的人才培养计划。对外需要提升客户体验与满意度,如雅马哈提出的“感动创造企业”理念,雅马哈观察渔民对于船外机的使用,通过换位思考不断进行技术创新感动用户,让雅马哈产品使用者对生活工作有了更美好的向往。李院士强调中国企业家必须注重以人为本,思考如何通过自身产品让用户和员工找到“存在感”,让参加第六届e-works日本智能工厂考察团的成员获益匪浅。

考察团成员在雅马哈外机工厂合影

第七站:丰田产业技术馆

2019年12月12日下午,e-works第六届日本智能工厂考察团来到了位于名古屋市的丰田产业技术馆,进行参观考察。

丰田产业技术馆

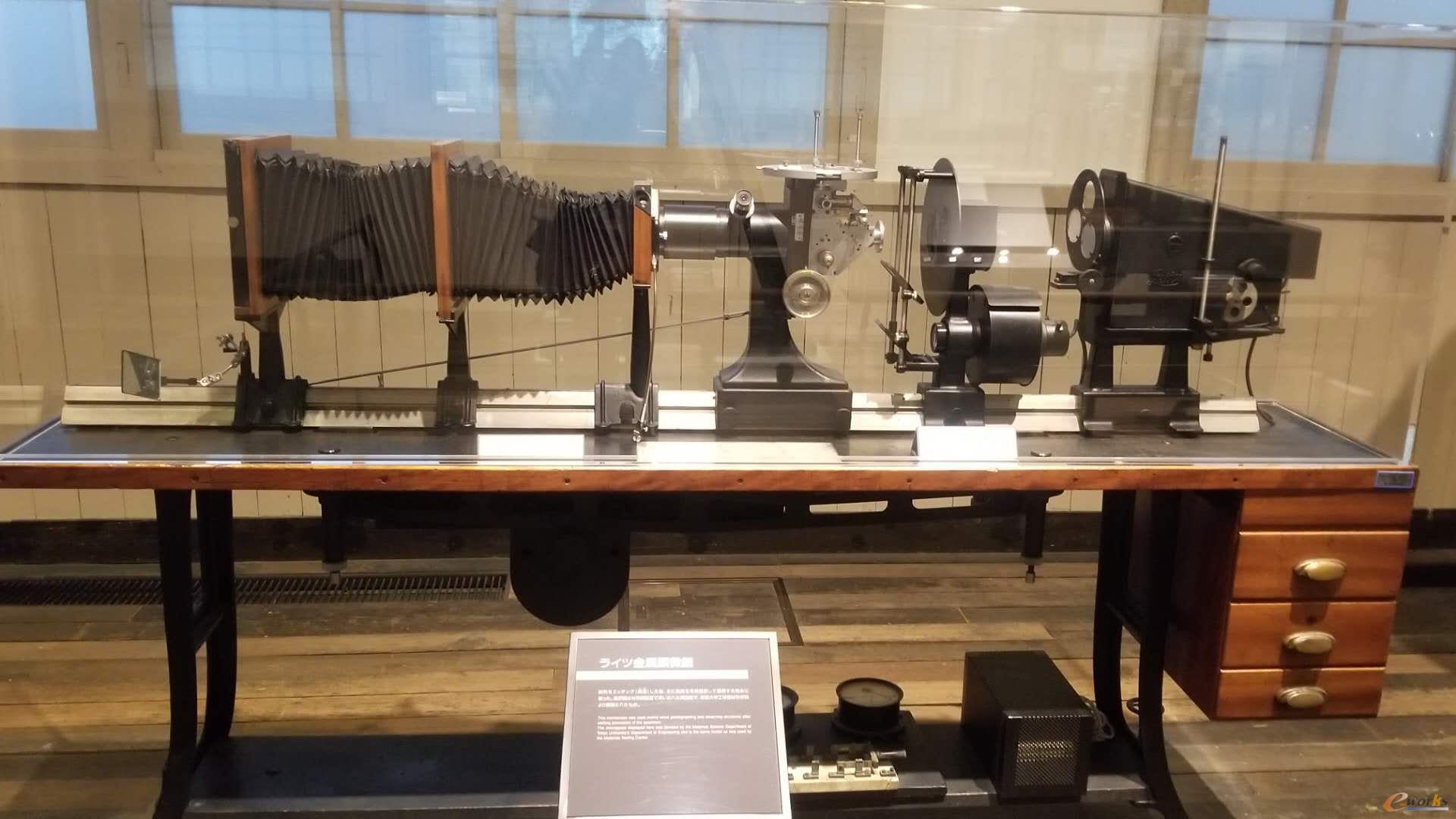

纪念馆主要由前厅、纤维机械馆、汽车馆、技术乐园、创造作坊、动力主题庭院、丰田集团馆以及丰田自动织布工场旧址等组成。不仅有图片、实物、演示,还有模型、模拟以及参观者亲自操作和体验等等,非常丰富、生动而有趣。

丰田集团起源于纺织机械,丰田集团的创始人丰田佐吉发明了日本第一台动力织机和自动织机、独创的环状织机,并在1911年设立了丰田自动织布工厂,又在1918年重组成立丰田纺织株式会社。纤维机械馆占地3400多平米,完整保留了当年丰田自动织机制作所荣生工厂和近100台纺织机械。从最原始的材料棉花和最早的纺织工具、纺锤、纺车等到最早实现机械化的第一台纺机到现代的高速全自动纺织系统,从江户时代末期的依靠人力运转到依靠水力、蒸汽到现代的电气化设备,展示十分全面和细致。

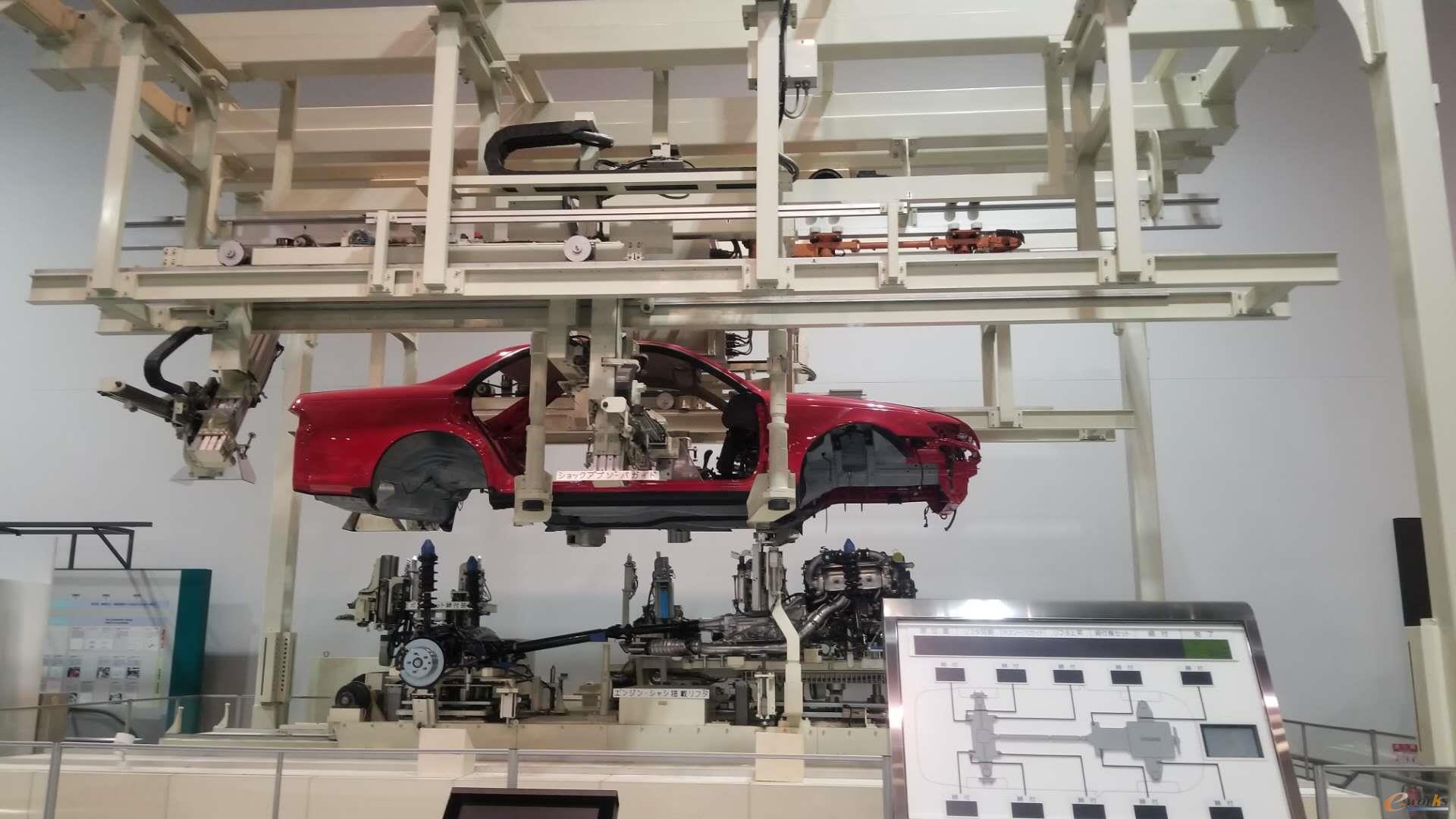

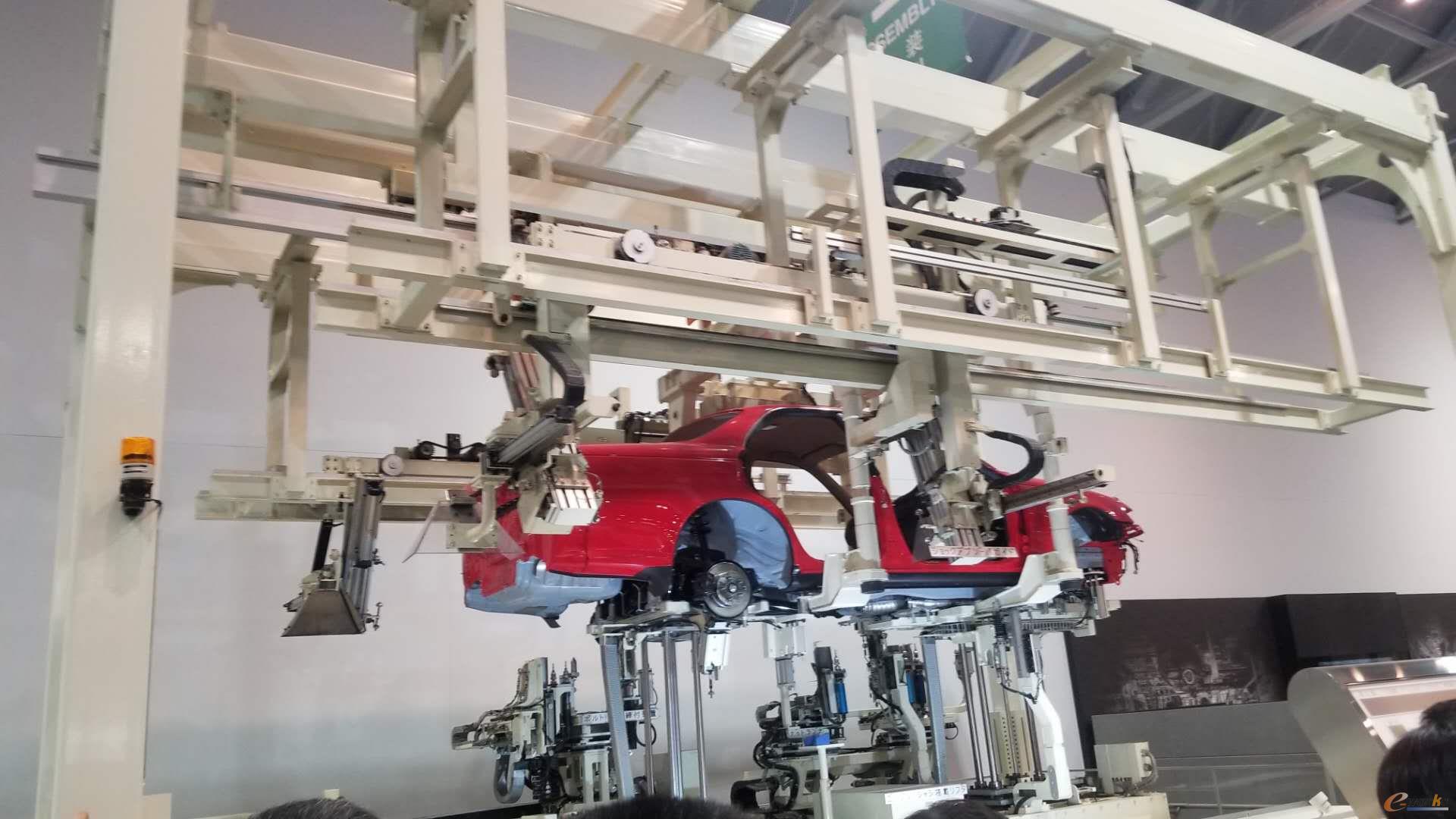

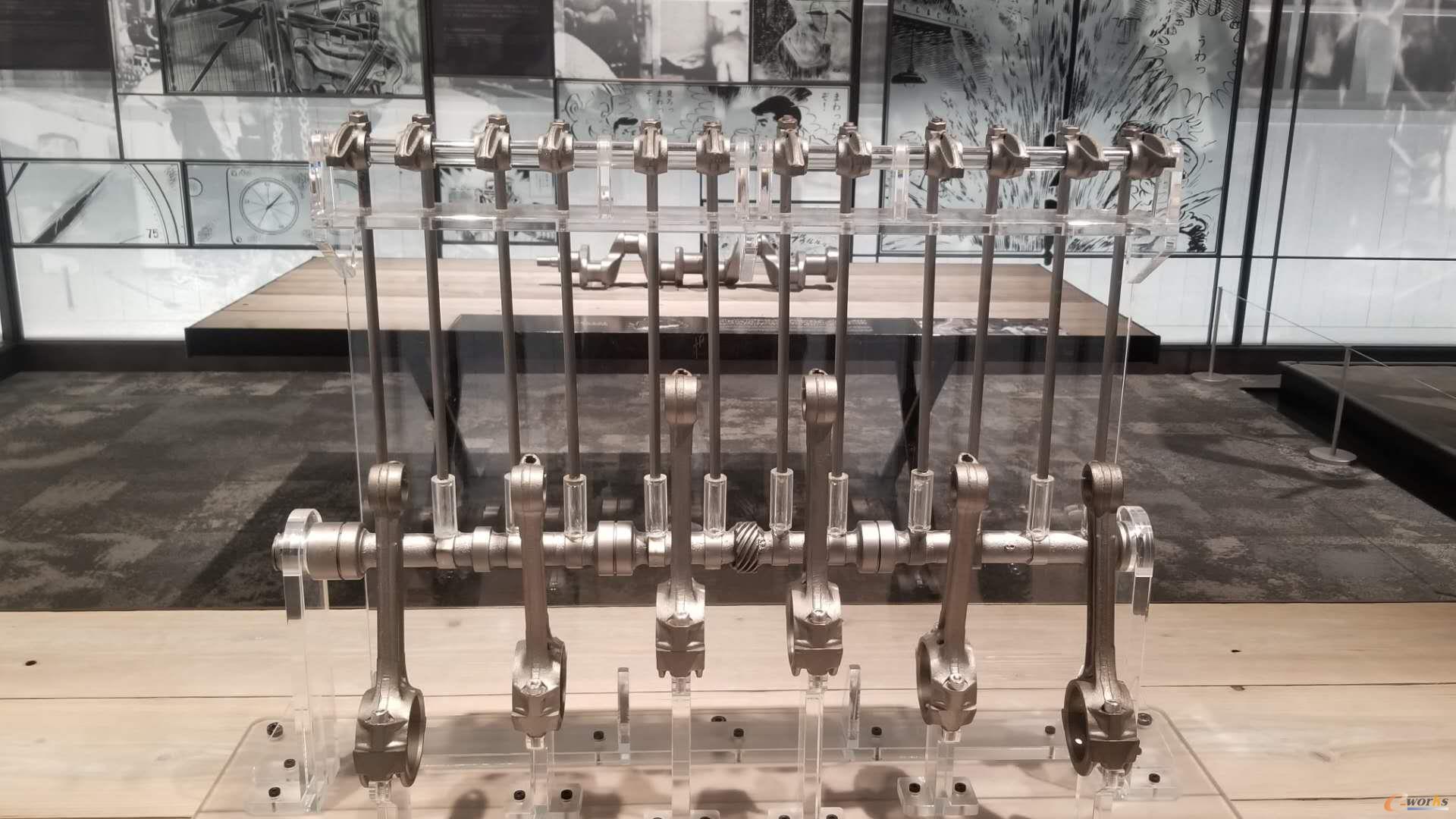

由于觉察到纺织行业发展的局限性,1929年丰田佐吉的儿子丰田喜一郎向英国普拉特公司转让了G型自动织机的专利,并开始决心研发汽车。1933年丰田喜一郎在公司内部设立汽车部并开始试制汽车,开始了从纺织行业向汽车行业转型。1935年,第一台A1型试产乘用车制造完成。1937年丰田汽车工业株式会社成立,次年便开始了Just In Time的生产实践。

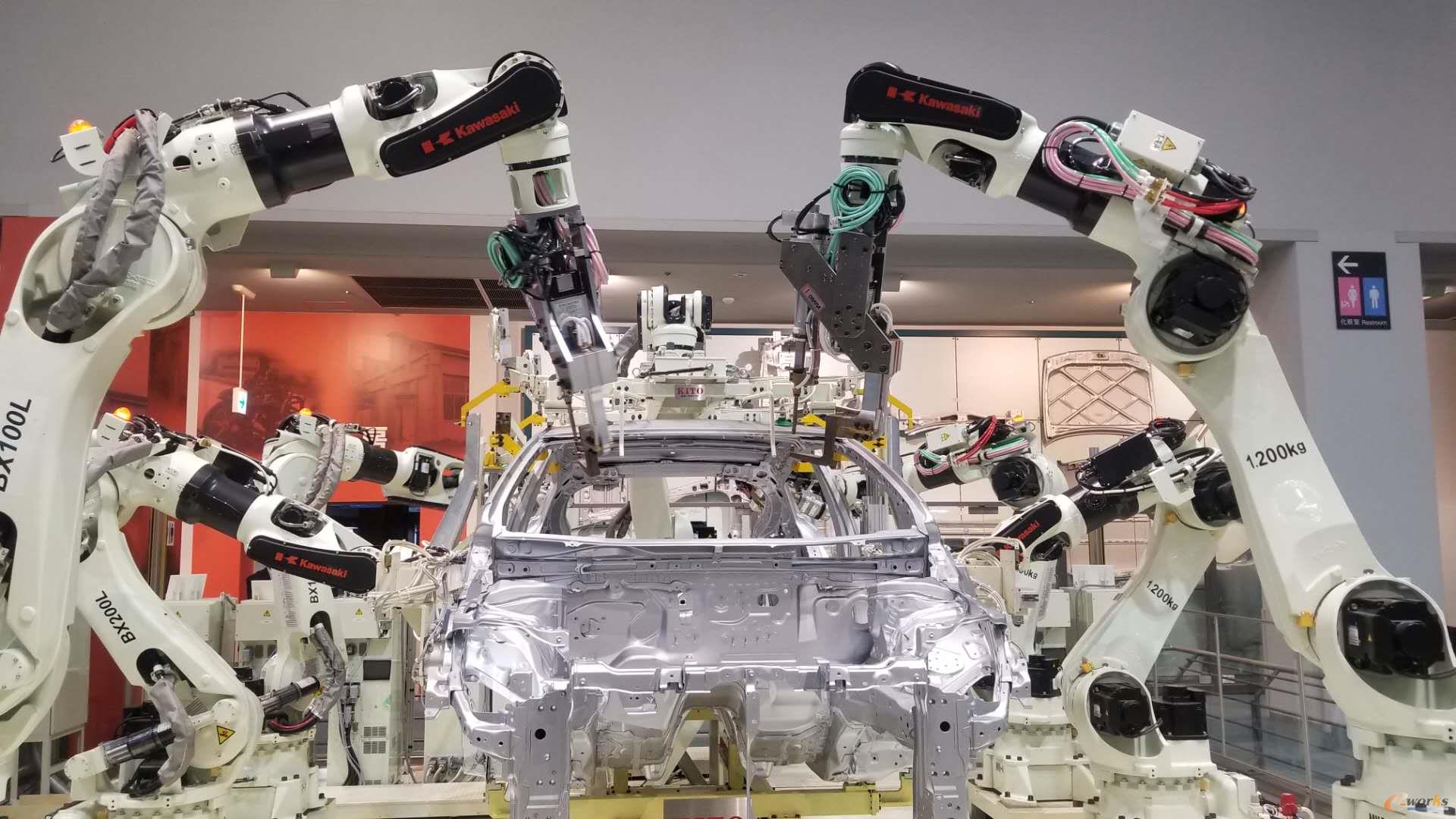

整个汽车馆展馆面积达到7900多平米,分为上下两层,由“汽车业创业期”、“汽车结构和组成零部件”、“研发技术”、“生产技术”4部分构成。介绍了汽车的基本构造,以及发动机、变速器、刹车、转向装置汽车配件的变迁和技术进步。馆内有很多影像展示和按键操作,让人们亲身体验汽车制造的各个过程,比如冲压、焊接和组装等,还可以了解各种技术细节和技术发展的变迁,十分值得一看。

参观丰田产业技术馆

第八站:松下神视竜野工厂

2019年12月13日上午, e-works第六届日本智能工厂考察团来到了位于兵库县的竜野市参观了松下神视竜野工厂,在松下神视株式会社对华业务顾问李妍蓉博士的陪同下,考察团团员对该工厂进行了深入考察。

考察团一行参观松下神视竜野工厂

Sunx竜野株式会社成立于1970年12月12日,现有员工458人主要生产的产品有传感控制器产品(Pm传感器plc显示器, 图像处理器的),加工机器产品(激光打标机,紫外线照射器)和产机商品(温度检测器,计数器,定时器等)。该工厂是松下的IDSBU(产业元器件解决方案业务线)八个工厂中的一个。大野博工厂长为考察团元介绍了sunx公司的基本情况和产品以及松下推出的能源可视化解决方案后,工厂相关人员带领团员参观了展示厅,了解了竜野工厂生产的主要产品类型,并到组装车间和注塑车间进行近距离的参观考场,sunx的温度控制器和智能电力监控表,以及能源可视化面板让考察团团员留下了深刻的印象。

考察团在松下神视竜野工厂合影

第九站:三菱电机福山制作所

2019年12月13日下午,e-works第六届日本智能工厂考察团走进三菱电机株式会社福山制作所参观学习。福山制作所柴田渝所长,万代博康副所长,制造部金川部长,三菱电机中国总代表富泽克行先生,蔡成雄部长等领导热情地接待了考察团一行。学员参观了生产车间和展厅,聆听了制作所节能活动实践案例及其节能增效综合解决方案。

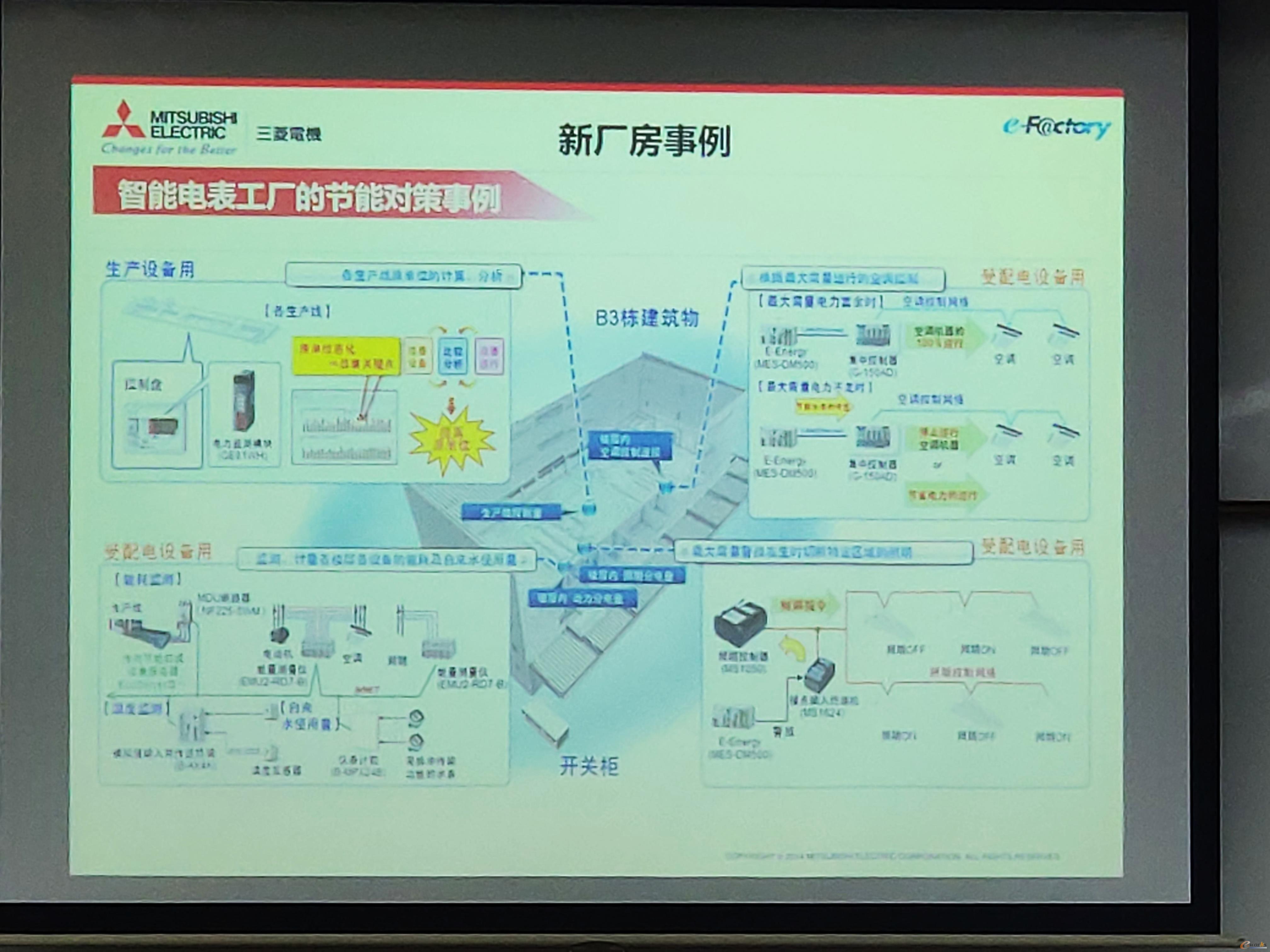

制作所节能活动实践案例及其节能增效综合解决方案

柴田所长在中国工作过十多年,中文讲得非常流利。他代表制作所全体员工对考察团的到来表示由衷的欢迎。中国区总代表富泽先生也专程赶到福山制作所陪同中国来的朋友,并表达了期待为中国企业提供最优质服务的愿望。

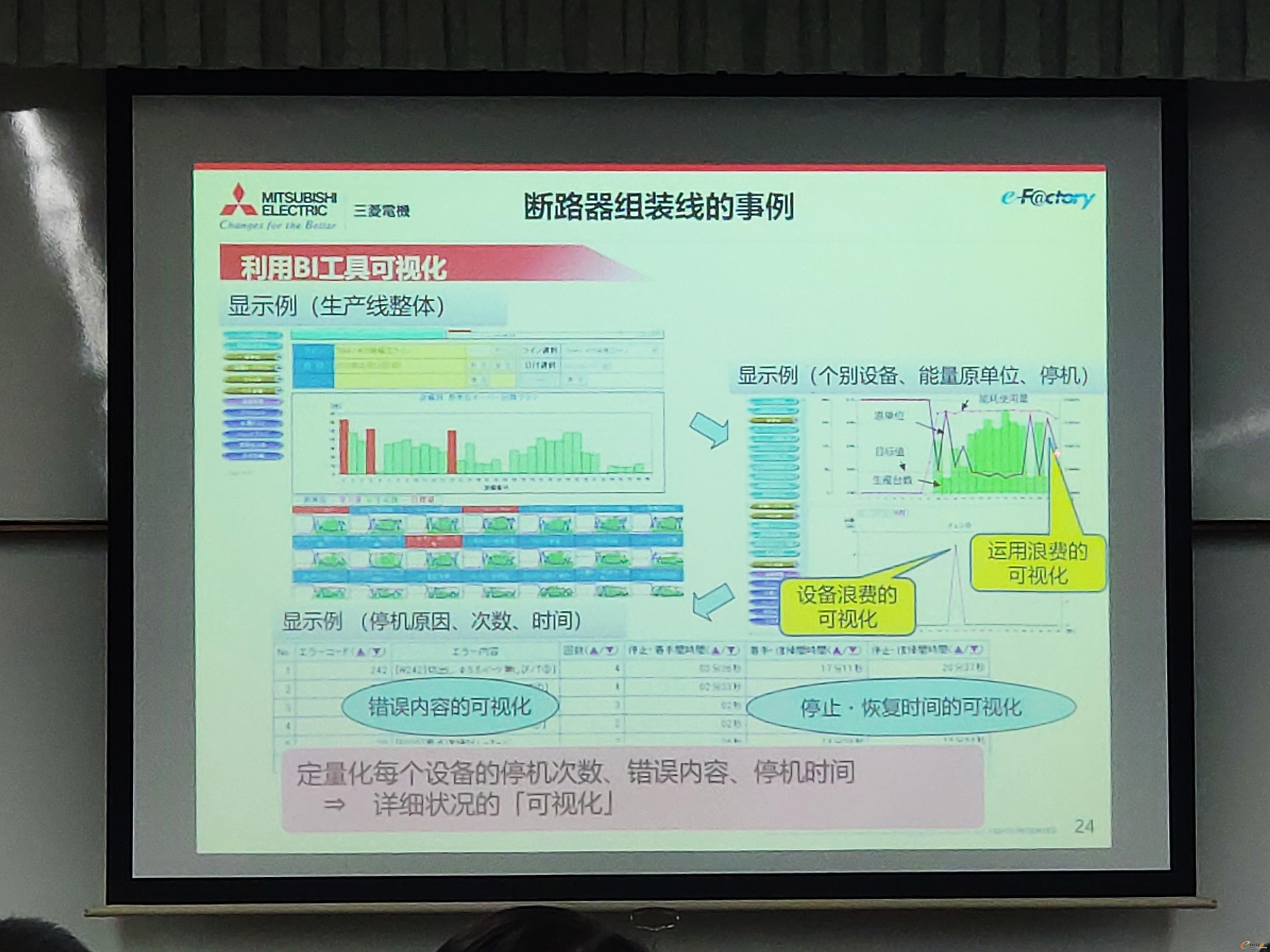

三菱电机创建于1921年,是FA(工业自动化)产品领导厂商,世界500强。全球拥有10万多名雇员。三菱电机业务范围涵盖能源、电力设备,电子元器件,家电,信息通讯系统及工业自动化系统。在日本有27个制作所。福山制作所主要生产低压断路器、计测控制器及节能产品。三菱电机不仅向全球客户提供节能产品,自身也为构建环保节能的智能工厂持续改进优化。福山制作所自1997年起率先开始节能实践活动改善,年来,在节能环保方面取得了不错的成绩。因此,福山制作所被评为三菱电机的“节能模范工厂”。同时,福山制作所还将其全体员工节能改善活动获得的技术诀窍应用到节能设备的研发上,推动其节能产品的发展。

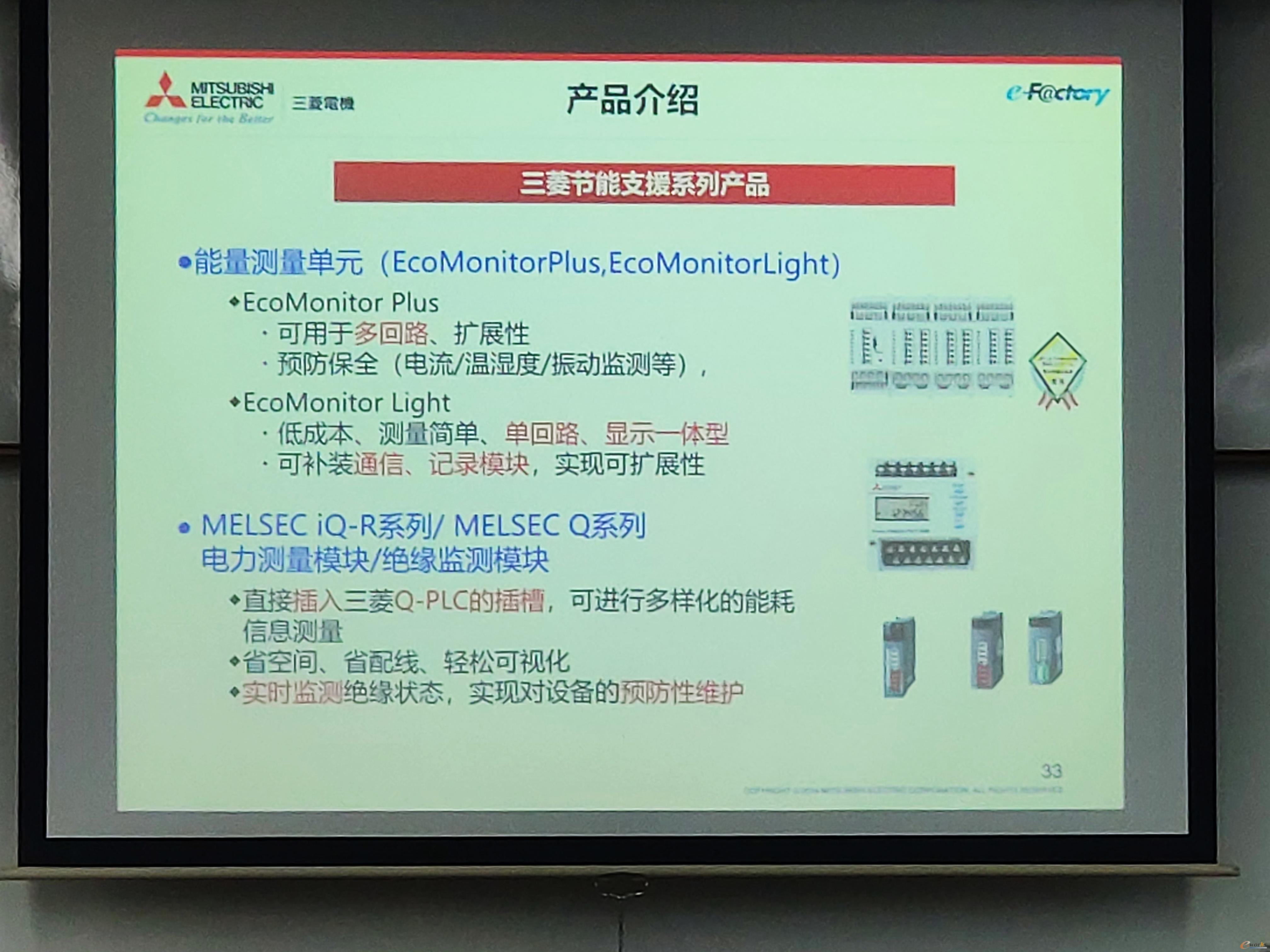

考察团参观了福山制作所展厅及生产车间。展厅陈列了福山制作所自1943年以来生产的各类产品。大家从其产品的变迁感受到其“Changes for the better”经营理念的传承与发展。企业已由生产简单开关的工厂发展为向客户提供节能环保解决方案综合供应商。在展厅,工作人员重点介绍了三菱能量测量仪EcoMonitor Plus,可编程控制器电能测量模块,可视化监控系统等产品,由此构建的绿色环保节能解决方案不仅可以进行“电力监测”,还可根据不同的使用方法,构建可视化系统确保生产设备的预防保全、稳定运行、提高生产率等附加价值。其产品可根据需要组合增减模块,避免浪费。可对设备故障预警,可视化展现问题,暴露能源管理的问题。为改进提供数据支撑。

在断路器装配车间,学员们观看了W75、W90和W105全自动组装、检测生产线,生产线为U形线。装配线为无人生产线。工作人员只负责产线的监控及故障维护。团员还参观了仓库,观摩了仓库管理系统的应用情况。

福山制作所母里仁经理分享了制作所进行节能环保活动的实践过程。他提到,企业鼓励员工提出改善建议,成立小组开展改善活动,鼓励尝试并奖励有成绩的小组。他详细分析了三个节能案例。一是监控楼宇办公用电状况,可视化用电分布,发现存在的问题,并制定相应措施。第二个案例是利用WEB进行原单位管理,通过能耗可视化发现浪费,全员参与改善,从而提高生产率。第三个案例是设置各局部变电所的管理员,在web的图表上进行各部门用电量的目标管理。通过18年的改善活动,与1997年相比,2015年电量削减了1500kw。折算为现金,约削减1亿日元。

考察团成员在三菱电机福山制作所合影

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。