从1月9号开始,我加入了华中科技大学机械学院为期十天的赴日参观考察。这短暂的十天中,我把握好这次学习机会,认真地做好记录,并总结了日本成功企业和机械行业的一些与众不同的优点。

一、引言

从1月9号开始,我加入了华中科技大学机械学院为期十天的赴日参观考察。这短暂的十天中,我把握好这次学习机会,认真地做好记录,并总结了日本成功企业和机械行业的一些与众不同的优点。

第一点是环保,日本所有的企业都把环保放在很重要的位置。我觉得日本企业的环保政策并不只是政府发布的上层建筑,而是日本整个国民从小养成的环保理念以及企业高度自觉的环保意识。从到日本的第一天,我就被日本干净的街区和澄澈的天空所震撼。作为一个资源高度稀缺的国家,所有资源都会做到高效利用。参观的企业中无不提到了环保,我列举了几个我印象颇深的:1)松下电子回收工厂:一家以回收旧电器中的铜、铁、铝、聚乙烯等的回收工厂;2)丰田:氢能源汽车、混合动力汽车、各种节省能源损耗的创新;3)电装:空调蓄冷系统、减速再生技术(用电池储存发电机多余能量);4)朝日啤酒厂:用废弃的包装瓶制作成了日本公务员穿的制服。除了企业的努力,还有日本的垃圾分类也是比较复杂。

第二点是日本的企业文化和一些优秀企业家的经营人生哲学。企业文化简单总结说是“客户第一,员工第二,企业第三”。在日本员工是不会轻易跳槽的,因为跳槽的人能被雇用但不会被重用,因为你做不到忠心。所以在日本员工福利是逐年增长的,在一个企业呆的越久不论如何你的待遇会更好。此外日本员工的想法在企业是得到重视的,日本经营之神稻盛和夫的阿米巴经营便是如此(阿米巴经营是指将组织分成小集体,通过与市场直接挂钩的独立核算制进行运营,培养具有经营者意识的人才,让全体员工参与经营管理,从而实现“全员参与”的经营模式),国内有许多企业也做到了这点。

最后是日本企业的思维模式,有两个小方面,一个是他们对于产品研发的态度。日本企业往往会看得更远,也不会分心。他们会在一个方面做到最好,而且研究时也会想着十年后二十年后。不会抓着眼前不放,这是我们这一代浮躁的人,浮躁的企业要看到并学习的。第二点就是他们会从需求出发,从问题出发,不放过一个细节导出他们的产品,对于改进完善也是毫不吝啬。

以上便是我对日本企业的一些看法。

二、实习目的与内容

1.实习目的及意义

认知实习是机械大类各专业的重要实践性环节,对工厂的参观也让我了解到日后工作的方向,对于自己的专业也有了感性的理解。通过参观日本先进企业产品的生产流水线,可以对日式生产的独特和整个产品生产的流程有所了解。此外对一些日企先进产品使用的技术的了解可以对我未来的学习起到导向作用,对于未来就业工作方向也有了更深的了解。

2.实习内容

1)松下电器回收公司和京瓷公司

2.1.1 松下电子回收公司

松下电器回收公司,是一家以“从商品到商品”为口号的,通过家电回收实现可持续发展的“循环制造业”的公司。松下电子回收公司于2001年4月成立了松下生态技术中心有限公司,从事废旧家电的回收利用和回收利用技术的研究开发。研究开发了压缩和完全粉碎技术,零部件分解技术,容易回收利用的材料和可回收利用的技术,如回收利用显像管(CRTS)作为玻璃原料,从空调和冰箱中回收利用制冷剂等。

2.1.2 日本关于电器回收的方案

日本关于电器回收的方案,与中国不同的是日本的电器回收不像国内那样是摩托车挂着喇叭在大街小巷喊回收“冰箱、洗衣机、热水器…”,而是政府立法要求处理电器垃圾要收取一定的费用,出售时分为A、B类回收是要按类别找相应的工厂回收。就算不是松下生产的电器,只要属于A类也可以拿到这家工厂处理,这样可以更合理,更规范高效地处理回收电器。

2.1.3 回收工厂

参观实际工厂过程中,我们发现他们的垃圾回收大都采用了很简单,但又很有效的方法,比如用震动和热风分捡铝和铁,利用塑料的重力浮力不同而将塑料中的聚丙烯(PP)分拣处来重复利用,还有用高速的风将塑料和金属制品分离。这些方法都看起来很简单,但又高效这是我们日后科技创新是要学习的。不一定是越复杂就越厉害,而是要有更多的思维投入到设计方案中去。由于技术发达很多回收工序如搅碎冰箱,传送已经实现自动化,但受限于产品种类多样化,还是需要不少工人对电器进行拆解。我记忆最深的是最后的提问环节,由于在我的认知中,回收行业的利润是比较低的。首先该公司实现了收支平衡,他们靠着不断升级回收技术让回收率逐年提高最终实现盈利。

松下电器回收工厂

2.1.4 京瓷公司

日本京瓷公司创立于1959年,最初为一家精密陶瓷生产厂商,由稻盛和夫创立。精密陶瓷是指一系列具备独特物理、化学和电子性能的先进材料。如今,京瓷公司的产品包括手机和网络设备、半导体零部件、电子元件、水晶振荡器和连接器、使用在光电通讯网络中的光电产品、切削工具、打印机/多功能复合机等办公信息设备、精密陶瓷厨房用品、太阳能电池等。

2.1.5 经营之神--稻盛和夫

稻盛和夫先生创办的京瓷公司,以精密陶瓷在同行中遥遥领先而闻名。但稻盛和夫本人作为日本乃至全球人眼中的“经营之神”,他曾接受日本首相的委托在数月内让已经破产的日航重获新生。稻盛和夫先生的两个理念却给我留下了蛮深的印象。第一是阿米巴经营:阿米巴经营是指将组织分成小集体,通过与市场直接挂钩的独立核算制进行运营,培养具有经营者意识的人才,让全体员工参与经营管理,从而实现“全员参与”的经营模式;第二就是他的人生哲学:“内心不渴望的东西就不可能靠近”。希望这句话能在日后激励我前行。

京瓷公司各色的陶瓷产品

2)爱知县丰田纪念馆

2.2.1 丰田产业技术纪念馆

丰田产业技术纪念馆位于丰田集团的发祥地、原丰田纺织株式会社总部的厂房旧址,是由丰田集团13家公司于1994年共同创建的,目的在于将旧厂房保存下来的建筑物作为珍贵的产业遗产而加以有效利用,使其永放光芒。

丰田产业技术纪念馆

2.2.2丰田佐吉与纤维机械馆

进入丰田纪念馆我们就看到了一个巨大的纺织模型,原来丰田公司最早是以纺织工业为主业的。说到丰田的纺织业不得不说到一个人丰田佐吉,他从小贫困,见到父母生产棉花时的劳累,立志要发明出能服务人类的有用事物。他成功发明了半自动到全自动的纺织机,解放了生产力大力发展了纺织业,甚至连当时全球最大的纺织公司都花重金买下他纺织机的专利。在纪念馆中,我们体验了如何将一团棉球拉成一根根细细的棉线,也看了许多生动的模型演示,让我们详细的了解传统的丰田佐吉改进的,以及现代的各类各色的纺织机。其中丰田佐吉使用的一种防止纺织机断丝的方法非常巧妙,他将几千个薄铁片放于每根丝上,一有断丝,铁片就会掉落兵卡住转动着的纺织机,这些简单但又实用的创新方式是我们要学习的。此后我们又看了纺织机的梭子一步一步从手动到机械自动再到气动水动等现代纺织。

馆内人员向我演示由棉花到纱线

2.2.3 丰田喜一郎与丰田汽车

我们开始参观馆内的汽车展区。丰田汽车公司,是由丰田佐吉的长子丰田喜一郎创立的。从东京大学毕业后在父亲的厂里当了十年机械师后,丰田喜一郎意识到汽车时代的来临。他先通过模仿美式汽车而开始了自己的汽车创业。展馆中一步一步介绍了喜一郎在制造汽车中遇到的困难和解决方法。从材料到生产再到销售。他都继承了他父亲的精神,那就是为了服务人类为目的。除了这种无私且创新的精神外,我还了解到了整个汽车的生产过程的改进,对汽车工业和机械工厂的部门有更深的了解。

2.2.4 收获

从纺织到汽车的跨越,这座活的博物馆以还原当时生产设备和重述当年故事的方式,让我明白父子二人的成功在于他们对发明创造的最求,在于他们在面对生产机械效率低等生产难题时勇于接受挑战,自己动手动脑用巧妙的方式解困难。

3)朝日啤酒asahi、三菱电机的名古屋工厂

2.3.1 朝日啤酒asahi

朝日啤酒株式会社成立于1889年,朝日啤酒是日本最著名的啤酒制造厂商之一。朝日啤酒(又称Asahi啤酒)是由一家酿制啤酒和生产软性饮品的公司共同研制的啤酒,制作原料主要有大麦、水等等。

巨大的啤酒发酵罐

2.3.2 全自动啤酒生产流水线

今天的第一站是日本有名的朝日啤酒asahi,一进园区便能闻到很浓的麦芽香味。我们先参观了整个啤酒发酵的外容器,然后我们又跟随向导走了一遍干啤生产线,这也是我人生中第一次见到自动化流水线,从发酵到过滤再到封瓶包装,整个流程都是接近百分之九十几全自动。此外干啤流水线生产上也有许多值得学习的小技巧。比如用简单的两个传送轮的差速实现箱装啤酒的转向,又或是使用空气传输空瓶,既保护空瓶防止磨损,又加快生产速度。听同行的老师说,国内流水线的转向就用了很复杂的方式,费力劳财。这让我感觉到就像前几天的松下电器回收公司一样,往往采用一些很简单的设计高效实现功能。

朝日啤酒的全自动流水线

2.3.3 三菱电机名古屋工厂

三菱电机名古屋制作所成立于1924年,最初是生产通用马达,是三菱电机的母亲工厂。目前,名古屋制作所提供工业自动化产品和解决方案,本部有2500名员工。除名古屋总部工厂之外,还有新城工厂(生产马达)、可儿工厂(主要生产电磁开关和激光设备零部件),以及提供设计、开发、服务的相关公司。此外,名古屋制作所在大连、常熟、泰国曼谷和印度古尔冈还建立了生产和服务基地。从2003年起,名古屋制作所的各个工厂开始应用e-F@ctory来进行智能化改造,不断提高生产率、产品质量,并降低能耗。

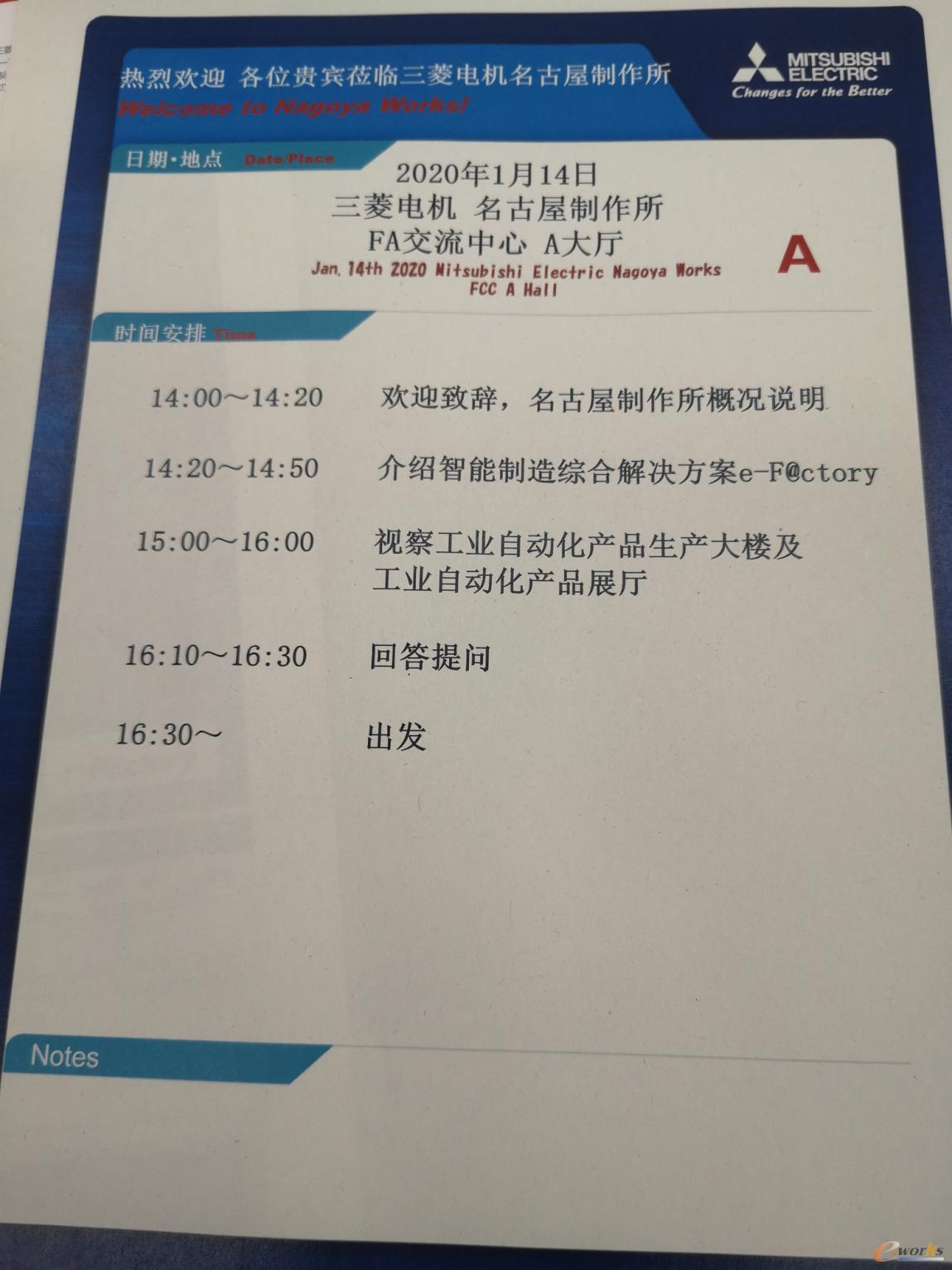

三菱电机交流安排表(仪式感满满)

2.3.4 FA设备

第二站则是三菱电机的名古屋工厂,而三菱电机的名古屋工厂是以生产FA设备为核心的工厂。这也是我第一次接触FA这个概念。FA既factory automation,讲的是自动化完成产品制造的全过程。在听来自东京总部的科长十分细致的介绍后我了解到了e-factory,等概念。该公司以边缘算法为核心,分为三层,一层即为底层物理生产实践层,另一层为中间层可以对底层传回的数据进行简单的处理筛选并传到上层PC层,而PC层的指令也通过中间层传下去,有点类似计算机网络通信。而这家公司则是生产中间而简单的PC层给全世界的工厂提供简单的实现对底层物理生产的监控调控等功能,可以更好的实现通过流程管理而非传统的结果管理,降低材料浪费率,提高生产效率和速度。在理解这些概念后,我们也去了他们的PLC工厂看了这些概念如何使用于工厂中。

三菱电机展示电机控制系统

4)丰田工厂、丰田汽车博物馆、王老师讲座

2.4.1 丰田工厂和博物馆

今天早上我们参观了丰田工厂和丰田汽车博物馆。在丰田工厂参观令我映象颇深,汽车生产线上有许多小的提高效率的规范和创新。第一站便是我丰田汽车工厂。首先我们碰巧碰到了汽车工厂里的员工正在开早会,他们显然只是厂子里的底层管理人员,但他们这对着一个显示屏上的折线图正热烈讨论,显然这种人人都想要提高效率,人人都可以参与改进的制度在我国是不存在的,很多时候往往只是一两个高层可以决定整个生产的走向。我认为这种方式可以结合生产实际更好地解决问题,也可以让员工更积极的工作,因为他们感觉到自己得到了重视。而接下来我们就看了好多员工的提高效率的小创造,比如安东,比如可随行工作台。安东就是当生产线上某一处工序如果出了错,该工序上的员工可以按下安东按钮时屏幕上他的位置变黄,此时相应的负责人就会过去来,尝试解决问题,如果解决不了就停止流水线,这样就能保证残次品不会流向下一流程。这也是为何日本产的汽车以质优价廉闻名于世。接着我们参观了丰田的博物馆,看了一些先进的车型和安全理念。

丰田博物馆内新概念汽车

2.4.2 王志华老师讲座

而下午经验丰富的王老师给我们讲的则让我感触颇深。王老师是机械机床行业的专家,对日本的机床有很深的了解。他先简单给我们讲了日本机械工业的发展历史,几个有名日本机床厂的由来以及他的工作,为中国机床厂引进日本机床以及组织日本团队专家回国设计机床。

其中他说了三点让我久久不能忘记。第一是在进行国际贸易时要遵守国际规则,要用国际的思维方式来解决国际事务。他举了一个中国机床厂和日本一家机床厂家合作时,本来谈拢了价格,后来换了一个厂长,厂长想要做业绩,于是和日本机床厂的代表谈说想要免费获得图纸来换中国市场,结果直接谈崩。第二点则是对于同行业的竞争与模仿的方式国内的企业比较局限于同质抄袭。中国有家机床厂买了日本的机床,结果完全一样的机床只是改了名字被卖到南非。日方知道后直接结束合作收回技术。其实这种简单粗暴的直接模仿,降低成本竞争,在国内不仅是中国对国外技术,国内技术之间也是这样。其实这样的恶性竞争对厂的长远发展和整个行业的发展与进步百害无一利。而日本机床厂之间的竞争则是一家有新功能,另一家则针对该功能进行改进,在竞争中提高。中国手机行业有些企业的竞争就比较良好,比如在全面屏和自拍摄像头上就各具特色。第三点则是中国企业对于未来和发展的理念不够好,日本很多企业都是在低调发展,看中的是十年、二十年后的技术,而中国有不少企业稍有小成就大肆炫耀,显摆自己的技术,虽然感觉日本目前发展速度不如我们,但实际上只是韬光养晦。他说他曾经参观一家日本机床厂,那家厂子刚研发出一种新机床十分先进,但当他问起何时上市却说是要二十年后。这一点,我认为华为公司就做的很棒,研发5G技术时大家都不是很清楚,也没有经常听到华为吹嘘自己5G领先世界、世界一流之类的话,知道5G在中国与世界开始运营,才一下子吸引了世界的目光,就算美国举倾国之力来恶性打压仍无法阻挡。这种创新、低调而又目光长远的企业精神正是中国所有企业应具备和学习的。

5)电装集团

2.5.1 电装集团

电装公司是一家面向大型汽车制造商,提供汽车技术、系统及零部件的供应商。我们致力于创造优质的产品,研究并开发先进的技术,让世界变得更美好,是以汽车部件和一些高科技高精度传感器和视觉闻名于世的世界500强企业。

电装减速再生技术示意图

2.5.2 电装博物馆

在博物馆中,我们了解到电装是以减少汽车在行驶中的消耗从空调耗电量到发动机油耗来实现环保、经济的汽车。该公司致力提高半导体性能,应用各类传感器提高节能效率。我了解到现实中的有效燃油利用率只达到20%,而电装公司致力提高如此之低的燃油利用率。电装公司的一些idea让我记忆颇深:1.是减速再生技术,将发电机电力存于电池中,同时停车时废气能量也用于电池蓄电,而所储存电力可以给空调等车载电器供电。2.蓄冷系统,行驶中存储冷气,保证发动机关闭时蓄冷系统还能正常运转。3.导航协调系统,通过提前知晓上下坡不同坡车速和发动机运行状态不同,来节约燃油。同时还有相应的自行车设备让我们感受有无节能系统时的发动机转动的难易。4.一些小的发明设计,比如通过矩阵ir传感器,测出不同人的不同温度,设定不同风量,通过循环减少换气损失等。除此之外,电装公司还开发了混合动力车以及高效的逆变器(可以调控电机转速)。传统的逆变器会在大功率时因温度上升而性能下降,而电装公司则配了相应的新型的冷却装置。除了节能我们还了解到该公司的一些使汽车出行更加“安全,舒适,便捷”的小设计。比如通过传感器(雷达、视觉摄像头)了解车周围的情况,实现夜间防撞,踩错油门时能及时制动等。还有关于现在已经全球普及的etc(行车自动收费),二维码,条形码的首创等等。

电装极具科技感的展厅

2.5.3 电装的成功

总而言之,电装公司的成功在于他从实际出发,从实际的一些问题出发,把公司的精力投放于创新,解决这些问题而非简单追求同质同类生产,只为了赚钱。同时他们对员工的idea(无论职位高低)都会认真倾听并有所采纳,这也是会有这么多创造的原因之一。

6)大福公司

2.6.1 大福公司

大福集团成立于1937年,始终致力于物料搬运技术与设备的开发、研究。将仓储、搬运、分拣和管理等多种技术综合为最佳、最理想的物料搬运系统,提供给了全世界各行各业的广大用户。大福公司是世界500强,主打自动化物流、自动化拣选以及自动化搬运等功能的专业物流设备厂家。我们了解到他们公司以“Always an edge ahead”为口号,为半导体液晶制造业、汽车制造业、机场等六大领域提供物流服务。

日新馆内体验AR仓储系统展示

2.6.2 大福日新馆

大福公司的日新馆是一个专门展示他们产品的商用场馆,在日新馆中我们大饱眼福,了解了大福各方面的物流设备。

大福公司解决问题都用简单但有效的方法。对于机场自动模块的展示,只需在指定相机前照一张像,并输入信息和刷一下护照就可以全自动托运,节约大量过关登机时间。而后是自动分拣系统,先用摄像头扫描对应箱子上的二维码让电脑记录箱子信息,而后在对应位置让转向轮升起并转动一定角度,使箱子改变轨道。这样的机构只需要简单的计时器、气缸和电机就可以实现但却做的很巧妙。而后我们又看了他们的半自动化保管系统,他们想出这套方案的逻辑与多数公司发明一样,从问题出发导出解决问题的最优方法。首先是日本土地面积小的问题而后是需要大量空间存储,于是他们就开发出共用一条通道的存储货架。他们考虑问题能做到面面俱到,比如他们考虑到如何保护误入通道的工人,用了简单的红外传感器就可以实现。(红外感应道人挡住,或红外反射板被摘下就无法运行)在展馆的二楼我们还看了分拣系统,这些系统在之前参观各家工厂都有见过(既用灯提醒员工选择正确生产部件),同时他们有自己的专利生产,防止员工分拣出错,采用重力量物,同时易碎品的投放用了一种可以抽回的皮带,十分巧妙。同时参观过程中我们还看到了他们的大型堆垛机器手,机器手装有两个视觉传感器和侧面的照灯,通过照灯对物块阴影面积的计算得出物块数据从而让机器手自动夹取。这种将三维数据转换为二维阴影面积的方式也是十分巧妙。别出心裁的设计还有很多,现在非常流行的无线充电,大福十几年前就有了。当时大福就是为了解决生产半导体和液晶是无尘环境的要求,如果使用传统擦电轨道供电容易产生电火花和粉尘,不但使设备寿命减小而且会影响产品质量,于是非接触式充电就诞生了。

除了解决问题的巧妙外,大福还做到稳定和高效。他们的移动货道,无论是有轨还是无轨式都可以实现一根铅笔放于其上保持不动。此外大福的主打产品自动仓储系统甚至可以做到在500多分钟每米的速度下毫无出错。因为自己做过机器人,也知道让电机运转快其实不难,真正难的是要又快又稳,而要做到这些电机的运转算法(简单的是PID)的参数要非常完美是非常费时间的。大福仓储设备的稳定性是让我感觉到他们确实是有实力的。

正如前面所说的大福考虑问题十分全面、详细。他们还考虑到仓储防震、防坠来应对自然灾害,将仓储系统用于骨灰存放等等。

总的来说大福和许多优秀日企一样都是以问题为导向,解决问题并注重细节,注重简单高效的idea。

三、实习总结

本次赴日认知实习,我看到了日本各色的工厂,以及他们先进理念,尤其是日本企业不会纠结于一点眼前私利,以及日企对于研发投入和对员工的重视。同时在各家机械测控相关的企业中我看到了自己将来可能要从事什么样的工作,会遇到什么样的研究课题,而日企成功研发产品的思路和创新的思路正可以为我所用。此外我也算是开眼见世界,认识到中日在某些需要积淀的核心技术上还是有不小的差距。但我相信在不久的将来,我会尽我所学,尽我所能帮助我的祖国,帮助机械行业更进一步。

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。