本文为“2020年度中国智能制造最佳实践奖”参评案例。本次活动将评选出2020年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

东方希望集团由我国著名民营企业家刘永行先生于1982年创立,是伴随我国改革开放成长的第一批民营企业。集团在“2020中国民营企业500强”榜单中位列第42位,位列“2020中国民营企业制造业500强”第24位。

经过近40年的发展,东方希望集团已发展成为集重化工业(矿山、发电、铝业、硅业、水泥、化工等10多个行业)、农业(饲料、养殖等)、商业地产为一体的特大型跨国民营企业集团。东方希望集团总部位于上海浦东,是首批入选上海民营企业总部的44家企业之一,旗下300余家子公司遍布中国28个省市自治区和越南、印尼、新加坡、柬埔寨等国家,员工总人数超过30000人,2019年营业收入为1193.2亿元。目前,东方希望集团是世界10大电解铝及氧化铝生产商之一,也是世界上技术最先进的多晶硅生产企业之一。

图1 东方希望集团

二、企业在智能制造方面的现状

工业数字化转型定义为:以数据为关键生产要素,以信息技术与产业融合为主线,以数据流来带动资金流、物资流、人才流、技术流等生产要素重组,继而驱动产业生产方式、商业模式、组织形态变革为核心机制,达到优化资源配置效率目的的系统化转型过程。

东方希望集团顺应工业互联网的发展大潮流,在农业、铝业、硅业、化工、能源、置业等主要业务中全面推进以集团目标为导向,从效率、业务规范、管控、报表分析及预警五个方面进行的信息化建设,达成高质量、高效率、自动管控、智能分析、分级预警,从而实现降本增效,增强企业相对优势。2020年,公司完成了集团数字化从流程数字化到业务数字化的转型,初步建成技术中台、数据中台,实现系统间互联互通互控,效率得到极大提高,所有业务标准植入信息系统,全面实现业务内控、异常预警、智能报表分析等闭环管理。2020年全年,公司还完成了工业互联网平台、智能物料管理平台、物流管理平台V2.0、工程资料、电子巡检、动保商城、物料编码等126个平台重点项目的建设和推广。

三、参评智能制造项目详细情况介绍

1.项目背景介绍

当前,数字化和工业互联网浪潮奔涌而至,世界正处于从“信息时代”到“数字经济时代”的转变时期,越来越多的传统产业开始进行数字化转型和工业信息化建设,寻求新的发展空间。疫情期间,大数据、人工智能、云计算等数字技术,为疫情监测分析、病毒溯源、防控救治、资源调配等提供了重要的技术支撑。传统行业的制造型企业要跟上时代节拍,实现高质量发展,就必须依靠互联网、大数据、人工智能、物联网等新一代信息技术,进行从生产要素到创新体系、从业态结构到组织形态、从发展理念到商业模式的全方位变革。

历经38年的发展,东方希望集团已经在农业、重化工业产业链等主要业务领域中夯实了基础、积攒了丰富的经验,也有了自己的成熟的业务系统。但在当下全行业的快速信息化和集团业务规模的不断扩大中,东方希望的业务系统也出现了如下方面的问题:

1)集团的各个公司分别独立部署,无法统一平台管理,运维难度大

2)数据分布在各公司,数据安全和物资安全无法保障

3)与核心系统的分别接口独立连接,系统稳定性和拓展性差

4)系统功能架构C/S,难易实现集团管控

一直以来,大宗物料管理工作在煤炭开采、加工行业、建材行业、粮食加工行业以及所有需要电子衡计量物料行业中也存在着许多难题,在手工计量下,如何有效的监控整个计量过程,防止舞弊行为成为企业领导人十分关心的问题。有的企业采取频繁更换司磅员、安装电子监控设备等办法来监控计量过程,但却不能从根本上杜绝舞弊行为。

2.项目实施与应用情况详细介绍

为满足集团铝业、硅业、化工、能源等各类原辅料管理、杜绝现代化工业舞弊现象、提高集团生产经营效率,“基于AI+IoT技术的大宗物料供应链管理”项目孕育而生。

1)前期需求与痛点分析

在项目实施前,项目组对集团重化工产业链中所有子公司的物料供应链管理的现状进行了充分的调研,分析了各个子公司存在的管理问题和业务需求,我们总结了供应链管理中的痛点主要有如下几点:

(1)物料运输进出厂区的人工操作量大,且对物流在途无法实时管控;

(2)厂外车辆无法得到有序的进场安排,影响运输效率;

(3)司机信息分布在供应商,集团无法直接进行物料安全管理和司机管理;

(4)物料供应链实时信息无法快速传递到集团监控平台;

(5)依赖人工操作,供应链管理过程中的人员舞弊无法得到有效的管控。

2)项目定位

重构系统业务架构,业务模块化,集中管控;

实现采销业务物资结算全流程闭环管理;

实现物资运输全流程监控,自动生成对应管理报表,取消手工台账;

采制样集团标准化管理,与自动采样机互联互通互控;

利用AI算法实现化验数据进行自动对比,将波动数据作为异常数据进行预警;

统一集团各项业务标准流程。

3)项目目标

帮助企业从根本上解决计量、采制样过程中的舞弊行为,避免因此造成的经济损失;

与企业生产和财务系统对接,直接生成销售出库单、采购入库单,并生成结算单,可以根据采购合同和化验单进行自动扣重、扣价;

根据到货地点自动计算运费,从而减轻司磅人员、仓库人员、财务人员的大量统计工作量,提高工作效率。

图2 项目场景

4)系统主要功能设计

基于AI+IoT技术的大宗物料供应链管理系统利用先进计算机技术和严密的流程设计,建立集团集中管控平台,采用云服务方式提供后台服务。

智能物料供应链管理系统共分为5大模块:物流管理系统、计量系统、采制样系统、化验系统、结算系统。

物流管理系统:为外部承运商录搭建物流系统平台,实现对在途物资和司机的管理,同时也可进行企业运费结算,各物流单位和供应商可以查询导出相关数据。

计量模块:利用IOT设备实现自助身份证过磅、自动读取车辆计划、出库自动推送NC、过磅余量管控、自动排队、计量过程的无人值守自动化管理和现场确认收发货等自动化管理。

采制样模块:手持机卸货、采样制卡、扫码制卡、客户端样品交接、制样、抽检、水分检测、并样数据定时推送化验室、结算等功能。

化验系统:基础档案、模板配置、化验任务、数据录入、报告审核、样品管理、资源管理、报表管理等功能。实现与化验设备对接,利用AI大数据算法,自动提取化验数据以及将化验结果推送至结算模块。

结算系统:结算规则配置、结算订单关联过磅单划价、划价结果调整、结算扣重推送NC退库单、结算单推送NC结算划价单等功能,实现根据采购合同和化验结果进行自动扣重、扣价,自动生成结算单。

图3 自动计量与结算

5)平台与技术架构

东方希望Digital平台内核,是东方希望集团数字化人通过7年群策群力、不懈努力下打造的、拥有自主知识产权的一套完整的工业互联网和数字化平台。

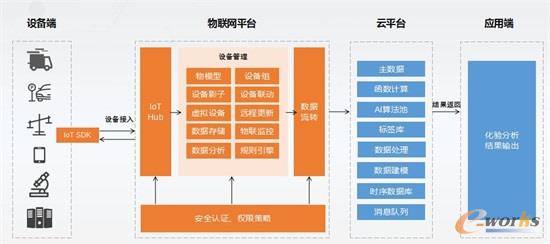

平台包括三大核心部分:EastHope工业互联网SaaS平台、EastHope工业PaaS平台以及EastHope物联网平台。

图4 技术架构:AI+IoT技术赋能

6)项目亮点

系统采用云服务方式提供后台服务,实现各模块无感升级,打造高效稳定的云智能物料管理系统;实现物资运输全流程监控,各类标准管理报表系统出具,取消手工台账操作;替代落后的IC卡模式,全面实现身份证实名刷卡,取消司机换卡动作,提高物流流转效率;自定义接口,可与所有系统进行对接,减少人员手工数据传递,从而提高劳动效率;统一化验指标、司机、车辆等主数据管理。

(1)量身定制:可以支撑不同场景、不同物料、不同流程的无人值守过磅

(2)支撑双向过磅称重:可以满足双向起落,双向均可实现无人值守智能过磅

(3)减少人工参与,防止舞弊

通过对接北斗卫星及时获取定位信息,抵达指定位置方可加入排队。司机通过微信小程序、语音播报、电台、LED显示屏、短信等多种渠道及时获得自己排队信息;通过车牌识别可自动识别过磅车辆的车牌号、车型、车主、运输单位、历史皮重、排队信息等各项信息,并判断其计重数据是否合理,是否存在插队,是否超重,人车是否匹配等验证。不合理则预警提示至值班人员;通过手持机注册、采样人员身份证内码注册,确保指定人员使用指定手持机,防止舞弊事件发生。

(4)车头、车尾、仪表读数三面图像即时抓拍防作弊

系统将图像与称重软件融为一体,实现在车辆称重同时抓拍称重车辆的车头、车尾、仪表三张图片,确保在核验例外情况时进行有据可查。

(5)计量系统自动控制

实现过磅车辆的排队规范化管理及其他车辆的进出控制。计量系统通过地感器、防砸线圈、车辆检测器等做到自动抬起进磅道闸,如果非法进厂则会自动对车辆进行黑名单处理,通过手机微应用,管理员可以远程处理异常问题及实时查看管理报表。

(6)多类型报表

支持多维度、多角度、多类型查看报表,并通过色带管理,将异常数据醒目的展示给管理者。

3.效益分析

目前东方希望集团重化工公司共有27家工厂完成系统上线并正式投入使用,每个工厂减掉2~4个计量岗位,工时平均节约1368h/月。对标行业内整体解决方案,累计预计节约成本金额超过5000万。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。