本文为“2021年度中国智能制造最佳应用实践奖”参评案例。本次活动将评选出2021年度,为中国智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

武汉天马微电子有限公司(以下简称“天马”)成立于2008年11月17日,注册资本162.8亿元人民币,是中国航空工业集团有限公司旗下高科技电子制造业务中的骨干企业,为天马微电子股份有限公司旗下全资子公司,是一家在全球范围内提供显示解决方案和快速服务支持的创新型科技企业。公司主要从事新型显示器及相关材料、设备、产品的设计、制造与销售。公司为第一家落户湖北省的新型显示面板企业,亦为湖北省新型显示产业的龙头企业。武汉天马共计投资311亿元建设了第4.5代TFT-LCD及CF生产线项目及第6代LTPS-AMOLED生产线项目。

图1 武汉天马微电子有限公司

二、企业在智能制造方面的现状

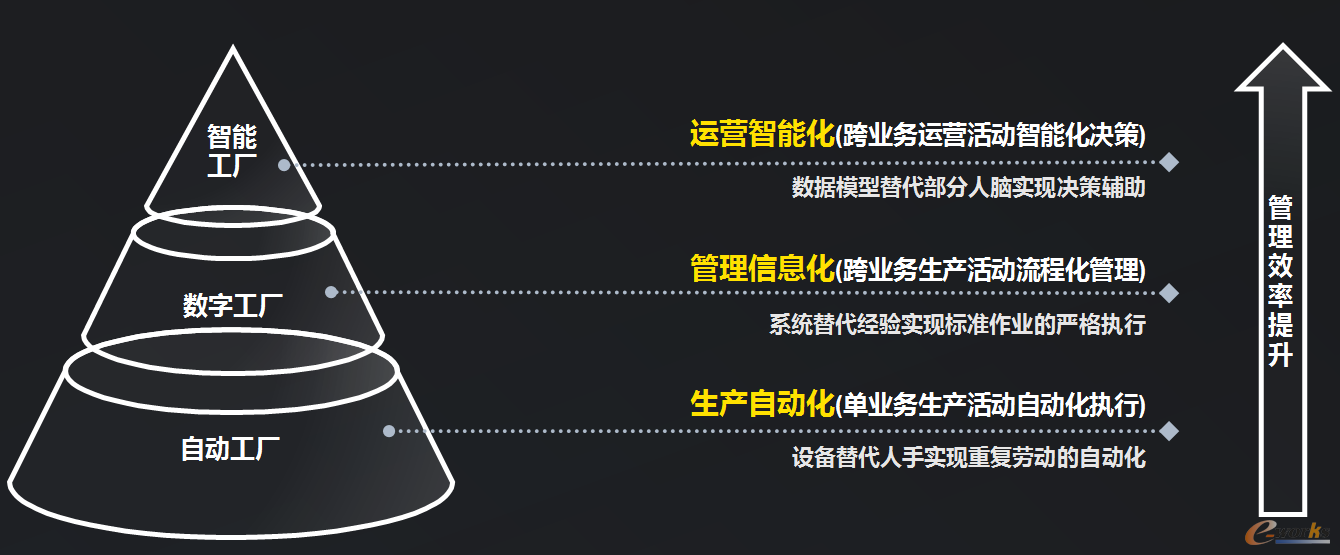

武汉天马G6工厂(以下简称“G6工厂”)在投建初期,就已明确智能工厂建设的方向。以大数据平台实现管理逻辑智能化为核心的建设理念,通过生产自动化,管理信息化,运营智能化三步走,逐步提升运营管理效率,进而打造引领行业发展的智能工厂。其中,生产自动化的核心是通过设备替代人手实现重复劳动的自动化,实现单业务生产活动的自动执行;管理信息化的核心是通过系统替代经验实现标准作业的严格执行,实现跨业务生产活动的流程化管理;最终的目标是实现运营的智能化,通过模型替代部分人脑实现决策辅助,实现跨业务运营活动的智能化决策,提升管理决策效率。

图2 “三步走”框架

依托整体的规划理念,G6工厂目前已基本完成生产自动化布局,通过自动化制程设备及物流搬送设备的导入,自动化率达92.3%,达到行业领先;在信息化方面,我们整体的建设方案是以打通端到端的业务流程,通过流程的闭环管理驱动系统间的数据自动流转,实现端到端流程的全面覆盖;在智能化方面,为了提升运营决策效率,G6工厂已从5个维度(即人工智能、大数据、物联网、边缘计算、虚拟现实)进行技术布局及项目试点,通过运营模型的建立,实现替代部分人脑的自主决策。

三、参评智能制造项目详细情况介绍

1. 项目背景介绍

(1)项目背景

近年来,在国家战略驱动及各级政府的大力支持下,国内新型显示行业得到了长足的发展,但在数字化制造领域仍然处于长期探索的过程中。一方面,随着互联网的崛起,新型显示产品制造需求逐渐从标准化演变为个性化、定制化的模式;另一方面,全球智能手机市场处于相对成熟饱和的发展阶段,行业竞争进一步加大,消费者对产品品质的要求进一步提高。因此,探索可推广的新型显示面板智能制造新模式,适应市场的快速变化及国际化竞争成为了新型显示面板智能工厂建设的重要发展目标。

外部竞争环境日益严峻的同时,在传统的制造业工厂模式下,企业自身管理也面临重重困难:

1)产品设计协作难度大,研发周期长。前期工厂内设计数据离散管理,过程中频繁进行格式转换交互,效率低、沟通成本高。

2)工艺流程复杂,良率提升难度大。一片玻璃从进厂到出库需历经200多个站点,每个站点配置多条产线多台设备,每台设备预设几百到几千个生产参数,当一个不良高发时,短时间内找到不良根因、提升良率的难度极大。

3)人力成本高,现场管理难。近年来,制造业劳动力成本优势逐渐丧失,制造企业招工难、人员流失率高。

在内外交困的背景下,制造企业面临着巨大的转型压力,智能化改造是企业发展的必由之路。G6工厂从自身发展痛点出发,建立、完善、扩展企业在研发设计、生产制造、物流仓储、质量管理、产品服务等各个环节的智能制造能力,最终形成完整、高效、科学的智能制造体系。

(2)项目目标

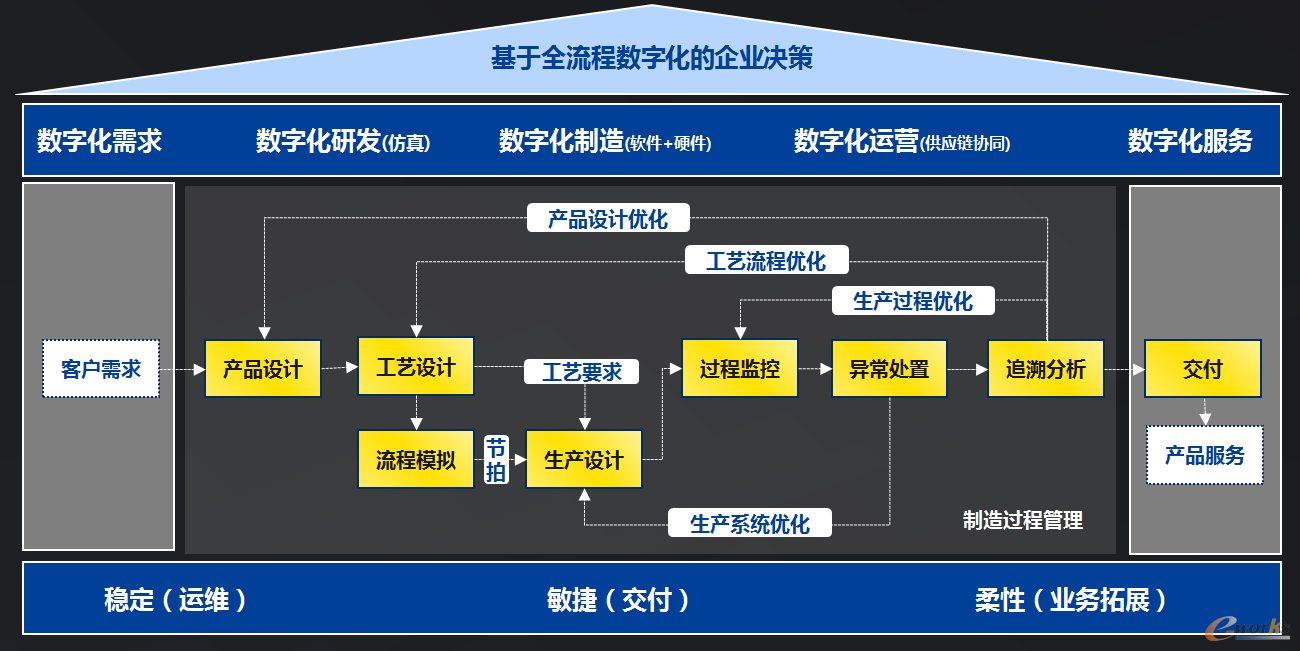

通过数字化需求、数字化研发、数字化制造、数字化运营、数字化服务运营,实现降低运营成本、产能提升、良品率提升及生产周期缩短等目标。

2. 项目实施与应用情况详细介绍

(1)项目建设方案

G6工厂整体的建设目标是消除各业务信息孤岛,连通产品端到端的流程,实现全流程的数字化决策。通过数字化需求、数字化研发、数字化制造、数字化运营、数字化服务,实现稳定运维、敏捷交付、柔性业务拓展的目标。

图3 智能工厂建设方案

(2)项目建设情况

1) 基于以客户为中心的数字化需求管理模式

围绕公司提出“2+1+N”发展战略,为了有效支撑核心业务、关键业务及增值业务并提升市占率,打造了基于互联网平台从市场管理到订单执行的全业务流程的数字化管理模式。

图4 数字化需求管理模式

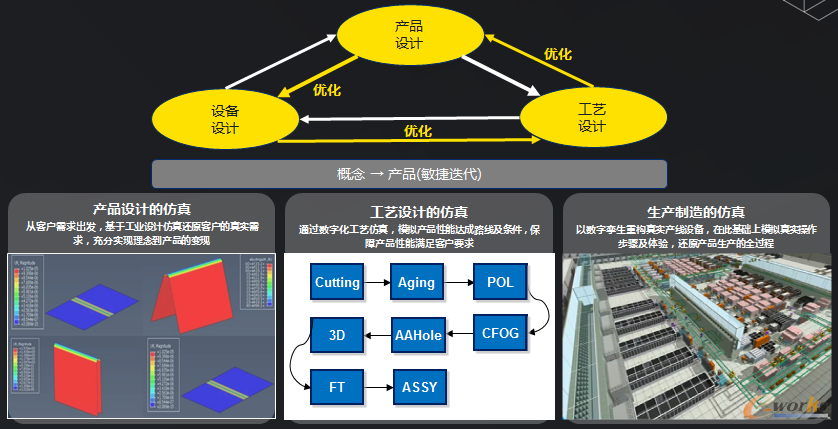

2)基于以数字孪生为核心的数字化研发模式

从客户需求出发,基于数字化孪生技术,通过产品全生命周期的数字化设计与仿真优化,实现与客户需求的并行和协同。

图5 数字化研发模式

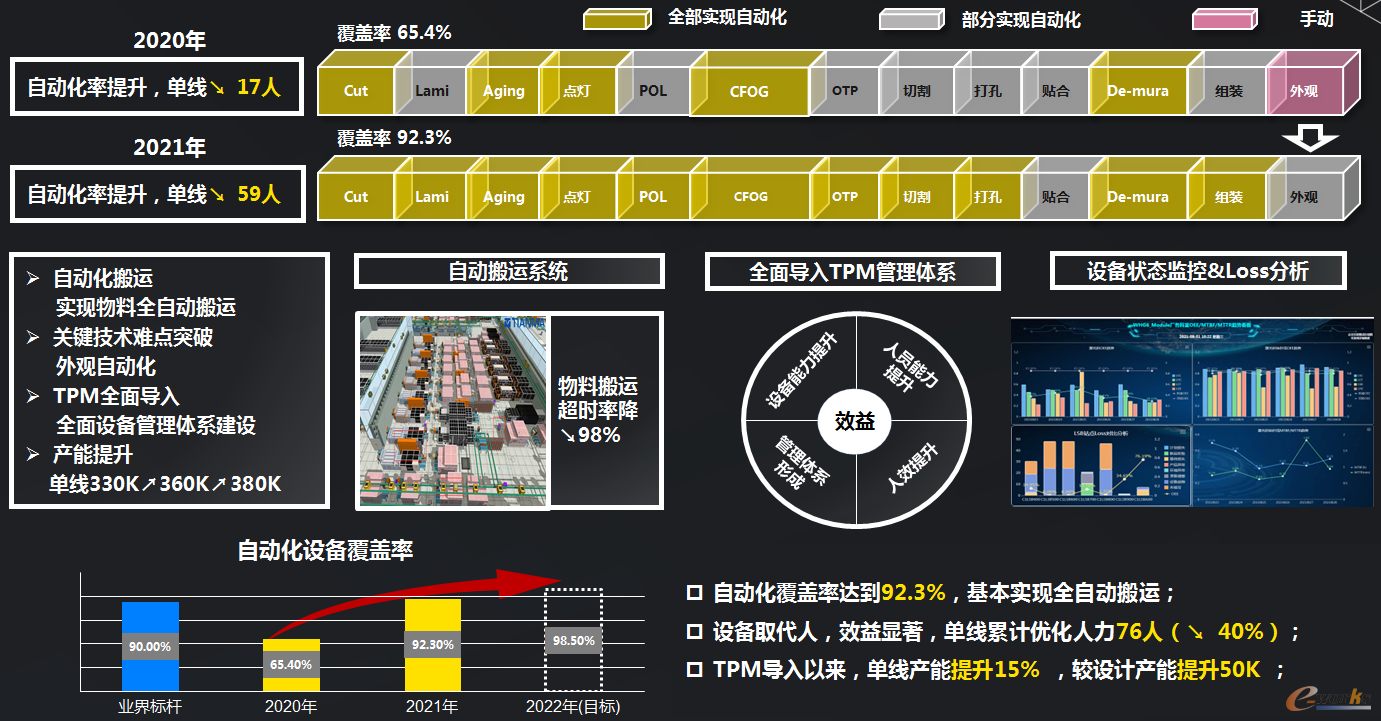

3) 基于以自动化设备为基础的柔性制造模式

依托整体规划理念,G6工厂以全自动化设备为基础建立了柔性制造模式。目前工厂已基本完成生产自动化布局,在人力相对较多的模组工厂,通过自动化制程设备及物流搬送设备的导入,实现自动化率从65.4%到92.3%的提升,达到行业领先水平,同时通过关键技术的突破以及TPM的导入,单线产能提升15%,较设计产能提升50K。

图6 柔性制造模式

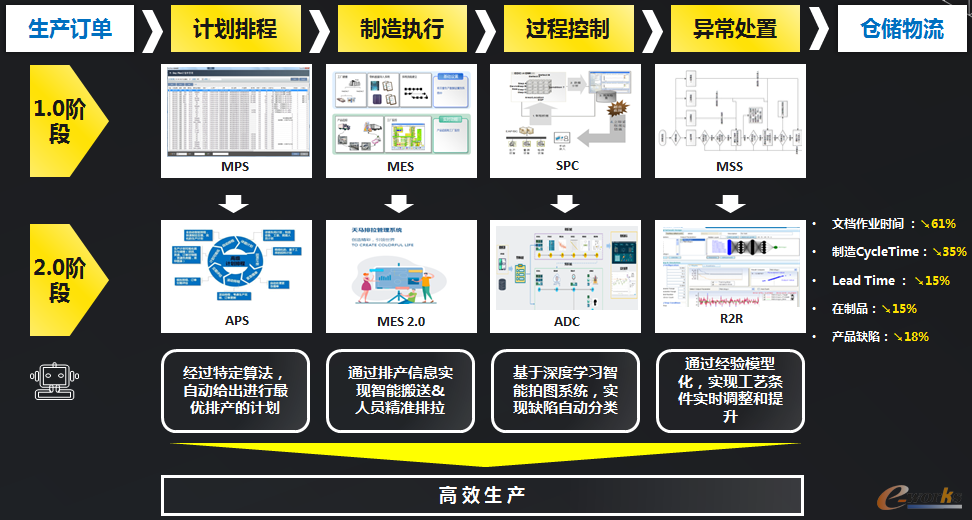

4) 基于人工智能的数字化制造模式

针对制造过程管理信息化,我们围绕安定生产三要素的要求,建设了异常管理系统(AMS)和大数据分析追溯平台(BDA),实现了包括PLM/ERP/MES/RTM等系统在内的生产信息化架构的互通,大幅提升了管理效率,达成了对已知问题的快速处置,以及未知问题快速定位并闭环的目标,为追求100%制造良品的目标打下了坚实的基础。

图7 数字化制造模式

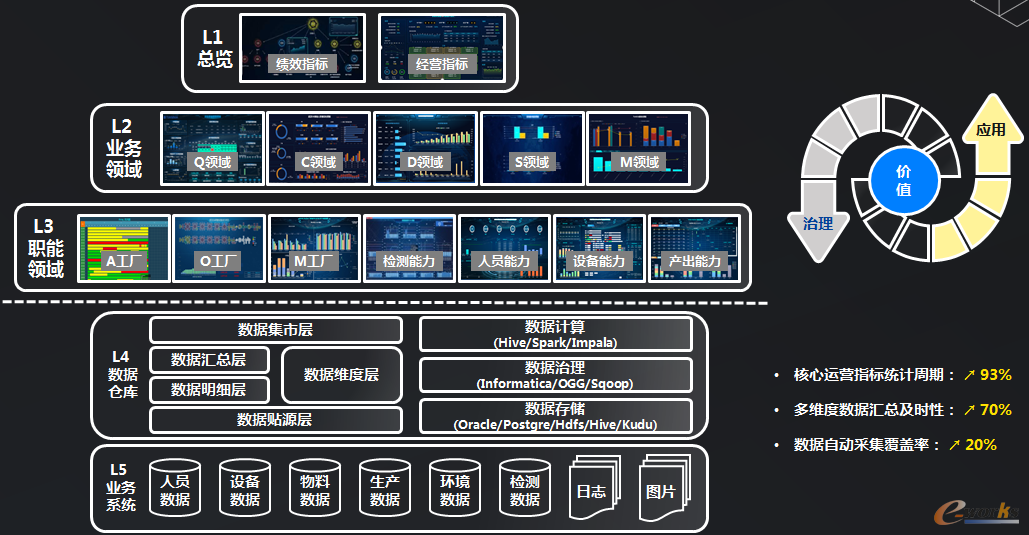

5) 基于算法模型驱动的数字化决策模式

在运营智能化建设方面,以提升决策效率及准确率为目标,围绕价值建立数据治理及数据应用体系,通过数据应用效果驱动数据治理,通过数据治理促进数据应用,数据应用层指标L1-L3遵循从绩效及经营指标进行拆解的方案,实现各业务领域以及职能领域的数据的自动加工及处理。数据治理层通过数据治理工具及转换工具,实现对业务系统原数据的分层分级加工处理。

图8 数字化决策模式

(3)重难点问题及解决思路

智能化项目,要统筹很多部门,要说服众多人员,要改变诸多观念,本身就是一个艰难的挑战。人心齐、泰山移,只有凝心聚力,项目才可能获得圆满成功,要引导全员树立正确的工作目标,并对“尚方宝剑”进行充分授权和提供强有力的资源支持。总之,智能制造的实施和推行应该根据我们自身情况进行合理规划,路线清晰、目标明确、政令统一,才能成功实现我们的最终目的。

3. 效益分析

在G6工厂智能制造项目实施过程中,公司自上而下的观念在不断转变,工作方式也在不断调整。工作思路从传统方法转变为信息化、数字化手段解决,数字化管理的理念逐步贯穿到业务处理的整个过程。取得的效益如下:

(1)总体运营成本降低30%,其中人力节省30%,材料成本节省20%,设备利用率提升20%;质量成本降低20%;

(2)产能提升12%;

(3)良率提升20%;

(4)生产周期缩短15%。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。