2023年3月1日,由e-works数字化企业网、广州制信智造科技有限公司(e-works子公司)共同组织的“第四届大湾区标杆智能工厂考察”活动正式拉开帷幕。本次考察将参观大湾区制造业中优秀的标杆企业,通过实地考察、专家讲解及交流切磋等方式,共同探讨企业数字化、自动化和智能化转型之道。

第一站:日丰企业集团有限公司

2023年3月1日上午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团来到本次考察的第一站——日丰企业集团有限公司佛山三水生产基地。在日丰集团生产经理朱宝才、IT智能制造经理陆根连的陪同下,考察团一行先后参观了日丰产品展厅、数字化展厅、智能制造示范车间,并与日丰集团CIO尹浪、佛山工厂厂长苏耀明、智能制造专家宋晓坤就日丰数字化规划与建设进行了深入交流与研讨。

考察团在日丰集团合影

20世纪九十年代,日丰在国内率先引进欧洲先进的技术与设备,开启新型管道研发生产道路。历经了27年的成长与积淀,如今的日丰,已发展成为一家集研发、生产、销售、服务为一体的大型国家高新技术企业,同时也成为国内一流的管道系统解决方案服务商,凭借一流的产品品质和服务体系,日丰的产品远销160多个国家和地区。

为快速推进日丰战略布局的发展进程,日丰集团在生产领域数字化、智能化改造道路上不断前行。2015年,日丰集团开始在自动化和信息化改造方面进行了整体规划,自上而下推行数字化改革。近年来,日丰集团已陆续投入10亿元引进、改造生产设备。本次考察的日丰PVC生产车间作为智能制造示范车间,主要生产PVC排水管、PVC线管,设备联网率到达80%,实现从投料、混料、挤出、成型、质检,到包装入库的智能控制,实现自动化全线集成。

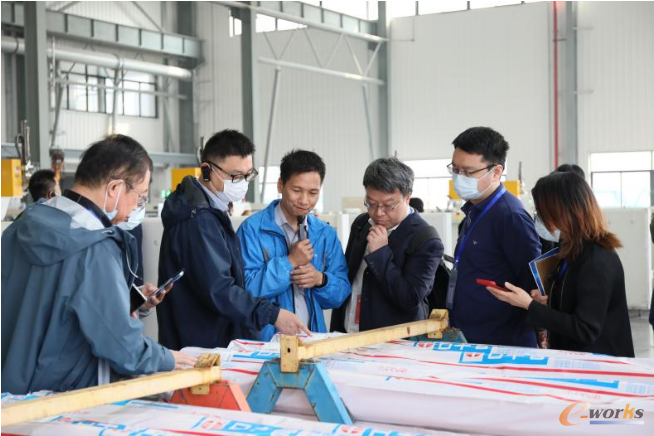

日丰集团智能制造示范车间

为中国管道行业数字化转型提供模范样本的日丰集团在信息化方面同样也有全新的突破。作为日丰最大的生产基地,也是数字化智能化转型的试点基地,三水生产基地从2016年便开始制定和实施数字化智能化工厂战略,目前已搭建了较为完善的信息化数字化系统。在参观时发现,PVC生产车间的自动化生产设备数据可实时采集,所有生产流程和数据都能在系统中显示,整个车间生产情况在早会看板一目了然。同时,借助BI平台的大数据分析技术,集团管理层也能实时监控车间的生产情况。“我们通过引进SAP系统作为信息化建设的核心,同时配套PLM、MES、WMS、QMS、装柜系统、TMS等行业先进应用系统实施,实现了从生产流程到质量管控、仓储、物流等管理运作的全方位应用、内部全过程管理,实现各部门和各环节密切协作,并通过SRM、CRM、售后等平台拉通外部上下游协同。”智能制造专家宋晓坤在交流环节介绍道。

日丰集团智能制造示范车间

考察团员在日丰集团会议室交流学习

日丰集团CIO尹浪为考察团成员答疑解惑

着眼业务需求,构建数字化建设蓝图,日丰企业的数智化转型并不止步于此。在本次参观的三水生产基地内,日丰集团打造了集智能、动态、交互为一体的多功能“数字化展厅”,通过全景演绎方式,凸显日丰集团数字化方式高效联通成果的结晶。

在日丰集团数字化展厅入口,“创想开篇”的矩阵演绎让考察团的成员纷纷称赞,彰显着日丰集团纵向深耕、横向拓展、多维发展、服务全球的经营理念。深入展厅内部,进一步了解日丰集团数字化的整体框架设计与建设历程,零距离体验到日丰管的品牌魅力和智造实力。

日丰集团数字化展厅

考察团成员积极互动

多年奋进一路歌,砥砺前行再突破。未来,日丰集团将持续夯实数字化、智能化建设,赋能全产业链发展,以领衔行业的制造硬核实力,持续深耕新型管道制造研发,为中国制造行业增添光辉一笔。

第二站:广州数控设备有限公司

2023年3月1日下午,e-works 2023第四届大湾区标杆智能工厂考察团来到本次考察的第二站——广州数控设备有限公司(以下简称:广州数控)。广州数控副总经理冯宝璇、数字化事业部总监魏文锋、华南区副总监黄文秀等领导接待了考察团一行。考察团通过参观广州数控展厅、电机轴和电机端盖示范产线、SMT电子车间、研发实验室中心,并与广州数控专家进一步座谈交流,具体了解了广州数控的智能制造建设如何服务于自身研发、生产、管理和运营,以及作为智能装备供应商其工业机器人产品的典型应用案例。

广州数控设备有限公司

广州数控成立于1991年,秉承“打造百年企业、铸就金质品牌”的企业理念和“精益求精,让用户满意”的服务精神,专心致力于基础装备产业发展的研究与实践,专业提供机床数控系统、伺服驱动、伺服电机“三位一体”成套解决方案,同时积极拓展工业机器人及全电动注塑机领域,开创机床展厅营销新模式,为客户提供全方位的、专业的机床再制造解决方案和服务,被誉为“中国南方数控产业基地”。

考察团在广州数控合影

走进广州数控展厅,映入眼帘的即是一排排整齐摆放的数控设备和工业机器人。它们虽功能各异,但都搭载了广州数控自研的数控系统,用以实现生产过程的自动化,并达到提高生产效率从而降低生产成本的目的。在研发实验中心,考察团通过参观广州数控先进的数控设备、目前精密加工的改造情况、代表工业机器人产品及研发水准,对广州数控的实力和行业现状有了更加深入的了解。

考察团参观广数展厅

作为首批高新技术企业、国家创新型试点企业,广州数控始终坚持自主创新与智能制造建设投入,致力于打造自主创新的国产数控系统及高端装备。在广州数控电机轴智能制造示范产线上,考察团看到转轴毛坯从粗车、钻工、精车、检验等工序全部实现无人化加工,并且解决了长时间无人值守连续加工的问题,同时生产设备联网通过G-MES系统收集运行数据与SAP、PDM、WMS等系统连接,进一步提高生产计划的精准性和适应性,从而实现生产效率和资源有效配置的双向提升。通过广州数控工业机器人典型应用案例分享,考察团了解到其工业机器人已广泛应用于搬运、焊接、打磨、冲压、喷涂、码垛、上下料等多个领域中,并且广州数控在从制造企业向服务企业转变过程中,可以根据用户需求提供性能优越的机器人以及机器人自动化应用所需的工装夹具、物流输送线等的设计、制作的定制化智能制造全过程解决方案。

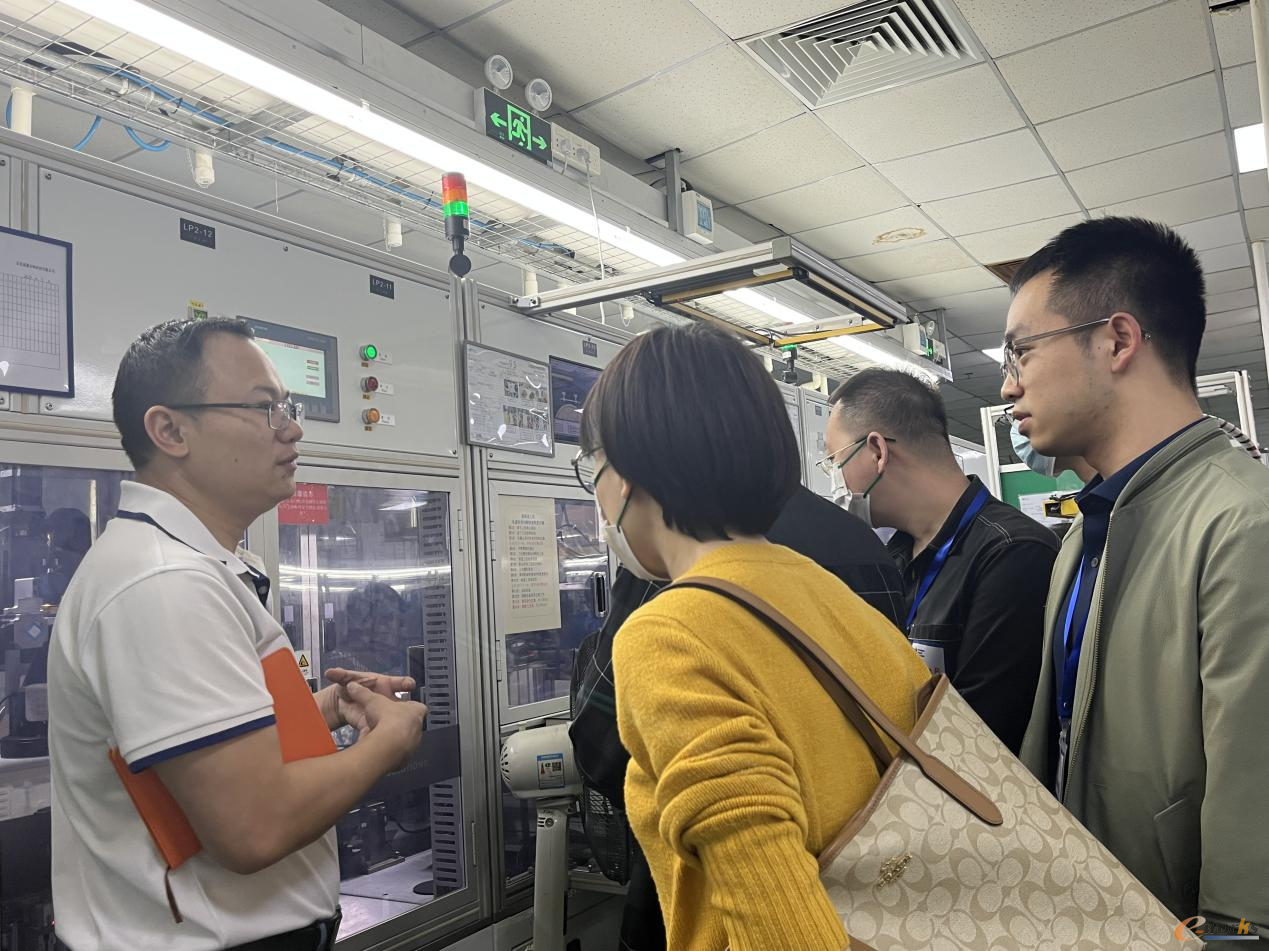

考察团参观广州数控智能制造新模式48小时无人化生产线

智能制造和科技创新的推动力量归根结底在于人才的培养,而人才的培养又往往取决于龙头企业与教育事业的紧密结合。广州数控通过“并行研发、高校共建、职教联动”的智能制造人才培养策略,不断加强人才队伍建设,从而提升企业技术水平。

考察团在广州数控座谈交流

如今,广州数控正以先进制造、自研创新、人才培养为建设重点,开展新企业模式研究实践,致力实现向高品质的数控产品生产基地、数控技术的研究基地、数控技术应用服务的辐射基地的跨越!

第三站:索菲亚家居股份有限公司

2023年3月2日上午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团来到本次考察的第三站——索菲亚家居股份有限公司(以下简称:索菲亚)。索菲亚CIO&信息与数字化中心总经理庞菲、信息与数字化中心副总经理刘志辉、制造中心总经理助理周昭龙、生产副总经理张晓军、信息与数字化中心高级经理张冬春等领导接待了考察团一行。

索菲亚家居股份有限公司

索菲亚是一家主要从事定制柜、橱柜、木门、墙地一体、配套五金、家具家品、定制大宗业务的研发、生产和销售的公司。作为行业内首家A股上市公司,索菲亚建立了覆盖大众、中高和高精全市场的完善品牌矩阵,全国布局了“东西南北中”八大生产基地,形成集团内部相互呼应的衣橱门全品类产品研发和供应体系,实现纵深渠道全面发展,既是国内定制衣柜行业的开创者,也是整家定制产业的开路先锋。

考察团在索菲亚合影

作为e-works 2021中国工业数字化转型领航企业50强中唯一的家具企业,索菲亚自2014年起就构建了信息化、数字化和智能化“三驾马车”,将设计、生产、发货、配送安装等所有环节进行了数字化和工业化的高度融合,打通了从前端方案设计到后端制造生产的整个服务链条,并从协同营销、实时设计、智能制造、仓储物流、客户服务等方面构建数字化的家居新生态,通过智能化实现数据管理,提高内部供应链效率,索菲亚也由此走出一条数字化转型与智能制造的创新之路。

走进索菲亚广州增城4.0工厂,“解放人力、智慧协同”的智造感扑面而来。由智能原材料仓库、智能装备、智能物流设备、智能质量检测设备以及智能成品立库整线集成的板式家具生产线正有条不紊地运行,实现了从板材上料、开料、视觉实时检测、封边、钻孔、分拣、包装、入库等制造环节的自动化;同时,所有设备已经联网互通,生产数据实时采集并传导至MES系统看板大屏,实现全生产流程的自动化、数字化、智能化,单位量产处行业领先水平。值得一提的是,索菲亚旗下子公司提供信息化实施、规划咨询以及智能生产与智能仓储等全套解决方案,通过自动化和信息化的深度融合,成功打造了亚洲领先的符合工业4.0标准的高效率、高品质、低运营成本的定制家居智能化产线。

考察团参观索菲亚广州增城4.0工厂

考察团在参观索菲亚智能立体仓库

在座谈交流环节,索菲亚信息与数字化中心副总经理刘志辉、制造中心总经理助理周昭龙分享了“索菲亚智能制造技术创新与应用”。当前,数字化、智能化技术正深刻改变着制造业的生产模式和产业形态,为解决定制家具行业个性化定制需求和规模化生产之间的矛盾,索菲亚经过多年的探索实践,构建起了“1+4+10”的数字化架构体系,即开创了行业首个全流程数字化运营体系,组建了研发、营销、智能制造、服务4大平台,打造产品生命周期管理系统、智能设计、客户关系管理、订单智能处理和智能报价、智能制造、智能仓储和物流及客户服务等10大核心业务系统,用科技破解定制家居生产周期长、工作环节多等运营痛点,实现业务系统全闭环、业务流程全覆盖、订单数据全拉通。其中,引发考察团成员热议的订单智能处理系统,实现了订单的快速拆分,并下达生产指令至生产系统,为考察团企业提供了有力的借鉴。

考察团在索菲亚座谈交流

未来,索菲亚及旗下子公司在生产智能化改造、智能物流系统、智能包装线、生产信息系统、工业4.0智能工厂五大方向同时发力,将持续帮助索菲亚实现高效益生产、资源高效利用、提高人均产能的目标,实现“用科技和创意轻松装好家,让世界的美融入新的生活”的企业使命。

第四站:广州鲁邦通物联网科技股份有限公司

2023年3月2日上午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团来到本次考察的第四站——广州鲁邦通物联网科技股份有限公司(以下简称:鲁邦通),考察团一行在鲁邦通技术服务专家、智能制造中心总监等负责人的带领下,参观了鲁邦通“5G+数字化工厂”,感受了智造魅力。

广州鲁邦通物联网科技股份有限公司

广州鲁邦通物联网科技股份有限公司是工信部专精特新重点“小巨人”企业,成立于2010年,是生产工业物联网产品的新型制造企业,同时面向中小企业提供软硬件结合的“5G+工业互联网”解决方案。主营产品包括工业无线通信和边缘计算网关、智能硬件、工业设备远程监控产品、装备制造企业后服务管理产品、电梯产业数字化解决方案等。

依托传感与控制、边缘计算、5G通信和工业低代码等核心技术能力,构建鲁邦通智物协同云,实现感知、物联、云等技术的融合并赋能场景数字化,推动行业往数字化、网络化和智能化方向高质量发展。助力机器人、医疗设备、环保设备、新能源装备、电梯及特种设备工业设备制造企业建设工业互联网平台和数字化转型,推动传统制造向服务型制造转型,降本增效,提升经济效益。

基于“立足中国、辐射全球”的业务战略,鲁邦通在中国和海外设立多处子公司和办事处,其产品和解决方案销往全球100多个国家和地区,全球连接设备终端超过数百万台,服务了大量国内外知名电信运营商、世界五百强企业及中小企业。

考察团在鲁邦通合影

步入位于广州黄埔工业园区里的鲁邦通“5G+数字化工厂”,考察团看到依托自主研发的工业互联网APP构建了智能化的基础设施——智能制造监控大屏;自主研发的MES系统,实现了生产管理和质量管理的全流程数字化;自动化检测设备大幅提升了产品质量和检测效率;集成亮灯拣选系统(Pick to Light)的智能料架,通过LED灯引导物料员快速准确地找到物料盒库位,从而减少寻料和补货时间,提高拣选、分拣或补货的准确度和效率。

鲁邦通打造了高标准的数字化工厂,实现了人、机、料、法、环等工业生产要素的数字化和智能化。

鲁邦通“5G+数字化工厂”

座谈交流环节,鲁邦通技术服务专家带领考察团员深度认识了鲁邦通及其产品,分享了其工业互联网解决方案在工业设备领域的典型应用场景及成功实践,同时热情地为考察团员的疑惑提出了相应的建议与解决方案。

考察团在鲁邦通座谈交流

从物联网硬件研发到自建工厂,从电梯到装备制造业智能运维服务,鲁邦通稳健发展。秉承“让连接更可靠,让设备更智能,让服务更真诚”的使命,通过5G连接加智能应用夯实新基建的“智能底座”,鲁邦通向着“让全球设备接入数字世界”的愿景迈进。

第六站:OPPO广东移动通信有限公司

2023年3月3日上午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团来到本次考察的第六站——OPPO广东移动通信有限公司(以下简称:OPPO)位于东莞长安的手机智能工厂。OPPO制造技术部部长游利军、智能制造专家张翼、刘海鸥、刘震等接待了考察团一行,考察团参观了OPPO展厅、生产车间和自动化立体仓库。在座谈交流环节,OPPO智能制造专家们介绍了OPPO智能制造与数字化转型的推进历程与具体实践,并与考察团交流了心得体会。

考察团在OPPO合影

OPPO成立于2004年,总部位于广东省东莞市,是全球最大的移动设备制造商之一,同时也是中国5G行业的领军企业之一,2022年全球智能手机市场份额稳居第四。OPPO作为一家专注于智能终端、智能硬件、软件、云服务及增值服务等互联网服务的科技公司,业务遍及全球,并在中国及海外建立了10个制造中心,自动化生产率达85%,自动化检测率达90%。

考察团参观OPPO展厅

在OPPO SMT产线与智能立体仓库参观过程中,考察团看到生产所需物料从立库中被自动取出并被传送至出货口,AGV小车将一块块光滑的手机电路板、元器件等物料送至楼上SMT(将电子零件焊接到电路板表面的技术)制程当中,通过自动化贴片设备和机器臂,交替给予这些主板贴上元器件和装上系统,接下来进行手工组装之后,一部OPPO手机就将生产完成,送到消费者手中。据介绍,参观的SMT产线每天要为6000-8000台手机完成贴片流程。同时为了保证手机主板的品质,OPPO SMT产线在每道关键工序后都设有检查机制,共计10道品质检测工序的超高规格规范,使得OPPO SMT产出的主板良品率高达99.99%。

考察团在OPPO座谈交流

座谈交流环节,OPPO的智能制造专家们分享了推进智能制造与数字化转型的心得体会,以及精益思想在推进智能制造过程中的应用。OPPO认为,制造升级分为标准化、自动化、数字化、智能化四个阶段,并呈金字塔结构。近年来,OPPO启动了凤凰计划,其重点部分就是数字化。通过CRM交易流、IPD产品流、ISC交付流和ISF财务流的连接,OPPO实现端到端的业务拉通并释放数据价值,从而形成对智能制造的决策支撑。同时,OPPO也十分重视精益思想在推进智能制造过程中的应用,建设了OPS精益道场体系,培育智能制造精益人才,推进精益变革。

未来,OPPO将持续深耕,逐步建立全球创新体系,强化对前沿技术的探索,加速推进智能制造与数字化转型,向成为“全球领先的智能设备创新者、引领者”不断奋进!

第七站:台达电子(东莞)有限公司

2023年3月3日下午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团来到本次考察的第七站——台达电子(东莞)有限公司(以下简称:台达电子)。台达电子机电事业群智能制造事业处华南区总监张永泰、智能制造解决方案新事业发展部赵东方博士等接待了考察团一行,介绍了台达电子的发展历程及业务情况,带领考察团参观走访了其自动化车间及智能制造展厅,并就台达电子精益制造及数字化转型升级实践与考察团展开分享交流。

考察团在台达合影

台达集团成立于1971年的台北,是全球电源管理与散热管理解决方案的领导厂商,主要向IBM、DELL、NEC、GE、HP、FUJITSU、PHILIPS等世界知名公司供应各类电子产品,如电源供应器、风扇与散热管理、工业自动化及网络通讯系统等。截至2022年底,台达集团共设有广东东莞、江苏吴江、安徽芜湖、湖南郴州四个主要生产基地;30多处研发中心与实验室,超2,300名研发工程师,68个运营网点,员工总数超4万人。多年来,台达的发展日益根深叶茂,业务运营全面涵盖研发、生产、销售与服务,成立于1994年的东莞台达电子,凭借对电子电力及自动控制知识的了解和多年制造经验,向工业自动化领域拓展深耕,提供覆盖众多行业的工业自动化产品与智能制造解决方案。

考察团参观台达电子展厅

随着科技的进步,台达为了提升产能及竞争力,逐步将智能制造系统及装备导入生产制程,取代劳动密集的人工操作,提高数字化与智能化水平,从而提升产能和良率。为建设高标准自动化工厂与提升全球服务水平,台达电子从2014年开始建设第一条自动化生产线,2020年智能物流全面运行。考察团在台达电子自动化车间内看到,由各种单体自动化设备、工业机器人手臂集成的自动化生产线正按照不同的生产制程有序运行;同时台达通过整合云端物联、包括MES、SPC、PMS、WMS等系统的生产制造管理平台DIAWorks、智能设备、自动化软硬件等产品,构建了从产线智能设备、管理系统可视化、云端等层级的全面智能工厂,加速制造业自动化、智能化升级的脚步。

考察团在台达电子座谈交流

座谈交流环节,台达电子的智能制造专家们分享了台达电子精益制造及数字化转型实践。台达电子发挥多年在自动化控制、机械电子的研发技术与制造经验,构建了专业的工业自动化智能制造蓝图,实现了从底层系统设备、传感仪表控制器、网络通讯、制造管理系统、到数据分析系统优化的全面覆盖,可有效提升自动化生产速度和效率、改善产品精度和良率,还可降低人力费用和生产成本,节约材料消耗及减少设备损耗,提高企业竞争力。

从电源及元器件制造到工业自动化与智能制造服务,台达已逐步从产品制造商转型成为智能制造整体解决方案的提供商,朝着为企业创变新未来的愿景迈进!

第八站:普瑞姆扬声器集团

2023年3月3日下午,e-works 2023第四届粤港澳大湾区标杆智能工厂考察团一行来到本次考察的第八站——普瑞姆扬声器集团东莞工厂。普瑞姆东莞工厂总经理刘利锋、运营副总监曹军等接待了考察团一行,并介绍了普瑞姆扬声器集团及东莞工厂的发展情况,在带领考察团实地参观了普瑞姆东莞工厂先进生产线后,就普瑞姆推进数字化与智能制造建设实践与考察团展开了座谈交流。

考察团在普瑞姆合影

普瑞姆扬声器集团(Premium Sound Solutions),总部位于比利时,原隶属于飞利浦集团,是一家领先的创新企业以及全球汽车和消费电子的声学解决方案提供商,专业从事汽车及消费类扬声器的设计、生产和销售。普瑞姆在比利时、中国和马来西亚设有研发中心,在比利时、印度、美国、中国和中国香港设有销售办事处,以及在比利时、匈牙利、墨西哥、马来西亚和中国设有制造工厂,其中普瑞姆东莞工厂于2002年开始投产,拥有46条装配线以及超过1000名员工,每年生产近5000万只扬声器,全球主要的高端汽车品牌都是普瑞姆的客户。

考察团参观普瑞姆先进产线

走进普瑞姆车间,可以发现,为了适应不同客户的订单需求,车间共存四种类型的生产线:既有全自动化的生产线,大量运用了工业机器人、光学检测等先进技术,可适应少换型、大批量产品的生产需求,并实现精益少人化生产;也有单元式U形生产线,换型快,可适应多品种、小批量、柔性化生产需求;还有半自动化(局部自动化)生产线,兼具自动化生产和灵活生产的优势,但建设投入比全自动生产线更低,效率比传统的传送带式流水生产线更高;同时还保留了传统的传送带式流水生产线,主要由人工进行生产,为劳动密集型产线,能适应各类生产需求。值得一提的是,根据产品特点,普瑞姆在生产线上还应用了磁悬浮技术,最高传送速度可达8米/秒,大大提高了生产效率。

考察团在普瑞姆东莞工厂座谈交流

座谈交流环节,普瑞姆就其推进自动化与数字化转型实践展开了分享。普瑞姆认为,在自动化升级改造的过程中,企业不应盲目追求高自动化率,须根据自身的实际需求,选择合适的自动化升级路径,低成本自动化也能解决生产效率问题。而且,在普瑞姆看来,数字化转型不是一蹴而就的,而是不断迭加演变的过程。

未来,普瑞姆东莞工厂也将通过管理升级、工具与过程管理升级、装备升级,通过采用机器人、AOI、AGV等先进装备,导入ERP、MES等系统,应用物联网、大数据分析预测平台以及人工智能、模拟仿真、远程诊断等技术,不断提升工厂的标准化、精益化、信息化、自动化、数字化与智能化水平。

本文为e-works原创投稿文章,未经e-works书面许可,任何人不得复制、转载、摘编等任何方式进行使用。如已是e-works授权合作伙伴,应在授权范围内使用。e-works内容合作伙伴申请热线:editor@e-works.net.cn tel:027-87592219/20/21。