为解决整车开发早期没有载荷谱无法进行整车发动机激励噪声预测的困境,本文采用多体进行发动机动力学分析,发动机载荷,结合有限元仿真技术,对整车进行发动机阶次及overall分析,针对低频轰鸣声进行TPA诊断优化分析,结果证明仿真能反馈实车的主要问题,能有效为整车NVH前期开发提供有效的计算方法和指导方向。

1.引言

发动机结构噪声作为乘用车噪声最大贡献源

[1][2],一直是NVH工程师最大难题之一。为解决发动机结构噪声,在不更改发动机内部运动件的情况下,众多学者一直在不断地做着各方面的研究和尝试。近十年来,悬置系统解耦率分析方法已经非常成熟

[3][4],对NVH工程应用起到非常重要的指导作用。发动机接附点模态动刚度结构有限元仿真与优化

[5][6],避免了结构刚性不足所带来的结构噪声问题。车身传递函数仿真分析优化技术

[7][8],改善了对发动机激励结构噪声的放大传递作用。在应用这些研究成果过程中发现所有的分析仅仅考虑到子系统本身的性能,但整车是一个整体系统,子系统本身性能良好,不代表着整车装配后的整体性能良好。整车状态的仿真分析也大部分在有前一阶段的载荷数据后才能开展分析工作。本文采用多体进行发动机动力学分析,发动机载荷,结合有限元仿真技术,对整车进行发动机阶次分析,并合成overall。

2.仿真优化方法理论

2.1 传递路径技术理论

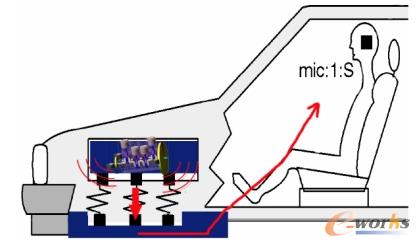

图1 发动机激励结构噪声模型

发动机激励结构噪声模型简化如图1所示,发动机内部燃烧爆发力引起整机振动,经发动机悬置系统隔振后,对车身产生激励力。激励力经车身进行传递,经过放大或衰减作用后产生响应,通过人的触觉或听觉感受到发动机激励所引起的结构振动和噪声。

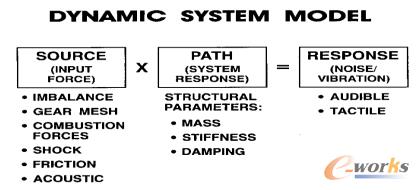

图2 TPA数学模型图

其TPA模型可简化为图2所示的数学模型,用数学公式表示为式1所示。若想改善发动机激励结构噪声,从式1上看,即可更改激励力F也可更改传递函数H,一味的去改善激励力F,若传递函数H却刚好很差,即便是投入了大量的精力和财力进行NVH优化,结果的响应P也会得不到良好的噪声效果。只有综合考虑F和H,才有可能花最少的代价得到最优的效果。

2.2 整车仿真方法

整车仿真模拟分为激励力模拟和传递路模拟两个步骤。

2.2.1 激励力模拟

多体动力学的最大优势是能快捷方便而准确地模拟结构运动,而振动噪声TPA模型里的激励力是由结构运动所引起,本文采用多体动力学模拟发动机的旋转运动。为能精确的运动件的边界条件,本文采用柔性体建立车身模型。

2.2.2 传递路径模拟

有限元擅长进行NVH噪声响应分析及优化,本文采用有限元进行内饰车身模拟,激励力作为边界加载条条件。

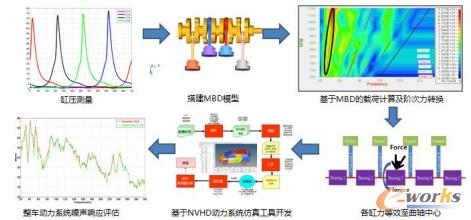

2.2.3 分析流程

如图3所示,针对搭载的发动机进行缸压测试,搭建发动机MBD模型,基于MBD仿真将各转速下缸压转换为曲轴中心阶次力,进而利用NVHD动力系统仿真平台进行工况制定及求解。该分析流程不依赖于具体车型,适用于任何搭载此款发动机的车辆,最大程度的实现了整车动力系统NVH仿真方法的可移植性。

图3 发动机激励噪声分析流程

3.某车型噪声优化

某车型在3档全油门加速过程中,存在低频轰鸣声现象。经初步判断,该现象是由传动系运动引起车身振动所产生。为寻找优化方案,对该车型进行整车仿真模拟。

3.1 激励力模拟

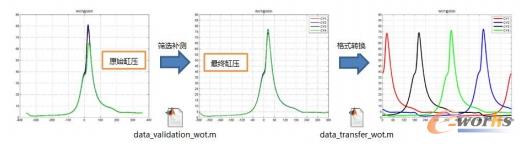

3.1.1 载荷数据获取

在发动机环境试验室利用发动机台架测量在怠速、加速、高档低速工况下发动机缸压,得到气缸随曲轴角度变化的曲线,利用软件二次开发代码进行相应的自动处理转化为仿真输入数据。载荷数据处理过程如图4所示。

图4 载荷数据处理过程

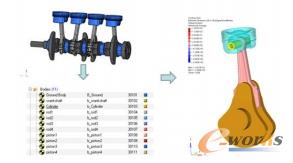

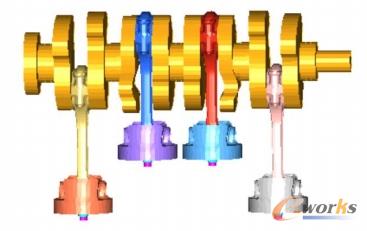

3.1.2 底盘传动动力学模型

采用集中质量法建立包括发动机曲轴、活塞、连杆、飞轮等的发动机缸体动力学模型。图5为某车型装配后的发动机动力学模型。

图5 发动机动力学模型

3.1.3 柔性化曲轴系统

将曲轴CAD模型进行有限元网格划分,并进行模态缩减,替换发动机动力学模型中的刚体模型,进行动力学精细化计算,图6为柔性化后的刚柔耦合发动机动力学模型。

图6 刚柔耦合发动机动力学模型

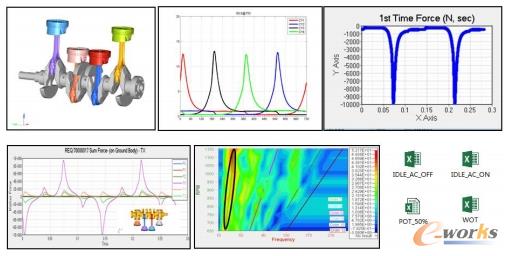

3.1.4 激励力分析

如图7所示,将测试缸压加载至活塞端面,进行MBD时域仿真分析,得到曲轴中心轴承处的时域载荷。同时,根据曲轴转速将时域载荷转换成角度域载荷,进行FFT,转换成该转速下的阶次力(0.5:0.5:12)。

图7 发动机加速工况

3.2 整车噪声分析

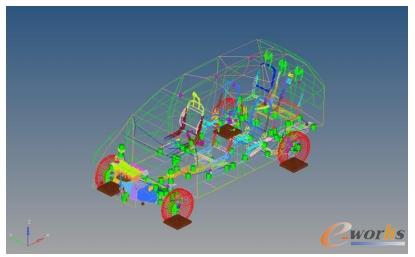

3.2.1 整车响应计算

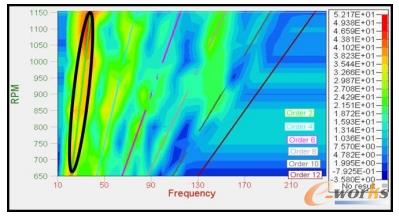

如图8所示,建立包括底盘悬架和发动机在内的整车有限元模型,将激励力模拟提取的载荷力谱分别加载到曲轴中心和缸体中心,进行整车响应计算,得到发动机激励噪声,如图9所示。

图8 整车有限元模型

图9 整车响应分析

3.2.2 试验验证

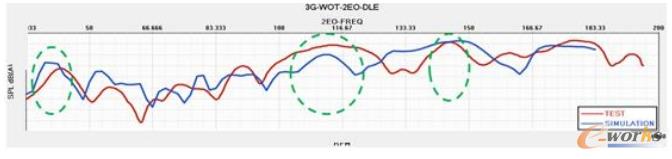

为验证仿真分析结果,对样车3Gwot进行了相关噪声测试,并与仿真结果进行了对比,如图10所示,2阶激励噪声与测试结果吻合较好,其中蓝色为仿真结果,红色为测试结果。

图10 仿真测试曲线对比

3.3 结果分析

从图10的结果曲线看出,在三档全油门加速时,在低转速、中转速、高转速三个转速区间驾驶员位置出现加速轰鸣的现象。其中高转速是本课题所需要解决的主要问题。

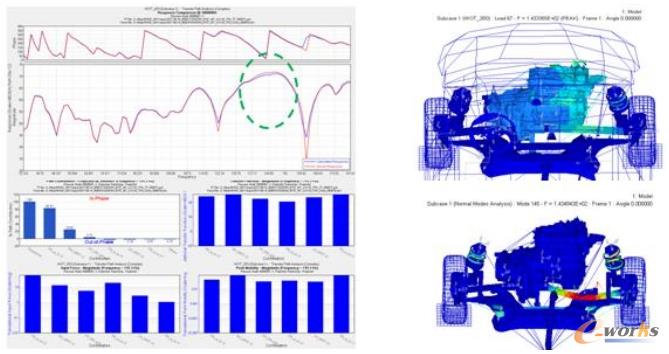

如图11所示,利用TPA仿真分析方法对高转速区间噪声问题进行诊断,发现轰鸣的主要贡献路径,最主要的贡献路径为右驱动轴与右前车轮接附点,该路径贡献量达到82%;传递函数处于一个较低的水平,传递力高达60N。

结合该转速下的整车ODS和模态贡献量可知,该转速频率与右驱动轴弯曲模态相接近,从而引起该转速下的轰鸣。

图11 结果诊断

3.4 优化

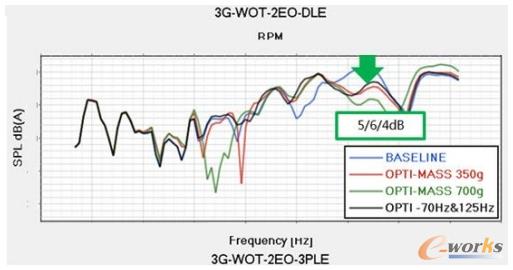

对于驱动轴模态问题,本次优化思路就是给驱动轴增加damper,图12为对驱动轴不同damper设计方案的结果对比,发现在4k-5k转速区间轰鸣声都有明显改善,噪声降低大致5dB。

图12 优化结果曲线

4.结论

1)整车NVH问题是一个整车匹配问题,单独优化车身或单独优化底盘,有不是解决NVH问题最好的途径;

2)该方法提供了无样车状态下,整车开发前期如何准确预测发动机激励噪声问题。

3)该方法提供了一种较为准确的整车模拟仿真分析方法,可综合考虑车身与动力底盘之间的匹配关系;

4)从整车角度进行模拟仿真,根据传递路径贡献量结果对车身与动力底盘系统进行整车匹配,可有效指导优化方向,避免盲目设计;

5)该方法即可用于前期的NVH问题预测也可用于后期的NVH改进。

参考文献:

[1] 庞剑. 汽车噪声与振动-理论与应用[M].北京:北京工业大学出版社,2006.

[2] 吴炎庭,袁卫平. 内燃机噪声振动与控制[M].北京:北京工业大学出版社,2005.

[3] 梁静强,杨连波,吕俊成. 微型汽车发动机悬置系统优化设计方法研究[J].机械工程师,2013,(5):112-114.

[4] 王赢,梁静强. 汽车动力总成悬置系统分析及优化[J]. 黑龙江科技信息,2015,(21):100-101.

[5] 李建康,郑立辉,宋向荣. 汽车发动机悬置系统动刚度模态分析[J]. 汽车工程,2009,31(5):457-461.

[6] 陈秀,谭伟,王彦等. 基于发动机悬置动刚度分析的车内降噪研究[J]. 汽车科技,2012,(5):30-33.

[7] 聂祚兴,于德介,周建文等. 基于6σ的车身噪声传递函数稳健优化设计[J].振动与冲击,2014,33(14):155-159.

[8] 缪增华,王园,张松波等. 某轿车噪声传递函数分析与优化[A]. 2013 中国汽车工程学会年会论文集[C] . 2013.

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。