0 引言

1888年美国科学家Monroe在实验中发现了聚能现象,当炸药装药内存在一定形状的空穴时,靶板上的孔洞深度有所增加。在炸药凹槽中再加一金属衬以及适当控制其到钢板的距离(称其为炸高),能够显著地提高装药的穿透能力。这种金属衬通常被称为药型罩,是聚能装药的核心组成部分,其形状多为圆锥形,一般采用紫铜材料制成。

随着新型爆炸式反应装甲(Explosive Reac-tive Armor,以下简称ERA)的广泛应用和持续改进,装甲目标防护能力得到显著提高,给传统聚能装药带来了巨大的挑战,特别是双层、双层楔形等多单元组合型ERA的出现,使现有的反装甲弹药的作战能力几乎丧失殆尽。为了满足毁伤要求,对聚能装药的改进具有重要的意义和必要性。

国内外对提高射流的侵彻性能展开了许多研究,单层药型罩材料利用率低以及能量机制的不合理使得对双层药型罩的研究非常广泛。双层药型罩是指在一个装药中叠放两层药型罩,两层药型罩之间要有自由接触的表面。与单层药型罩相比,双层药型罩能够充分发挥难溶金属的高密度优势和易溶金属的高延展性优势,充分利用两种材料的优势使得侵彻性能得到提高。科学合理地匹配两层药型罩的厚度能够使其内、外罩分别形成射流和杵体,形成头部速度更高的射流,改善射流的侵彻性能,同时还能提高药型罩昂贵金属材料的利用率。

基于以上介绍,本文研究了锥角在40°-60°范围内时,双层药型罩内、外罩的最优厚度比,同时,双层药型罩的射杵分界线的确定验证了变壁厚药型罩研究的合理性,为今后药型罩的研究提供了参考。

1 数值模拟软件及算法

研究聚能装药问题主要有三种方法:理论分析、试验研究以及数值模拟。理论分析主要侧重于基础性的研究,很难满足工程问题的复杂性、多样性;试验是研究聚能装药问题的最有效手段,但是由于原型试验耗费昂贵、操作困难、可重复性差等原因致使试验的效费比很低,通常只能进行少量的实弹试验。数值模拟方法具有灵活性和可重复性,已经逐渐成为一种经济有效的数值试验方法。

1.1 模拟软件

目前,国内外最常用的爆炸动力学数值模拟软件主要有AUTODYN、LS_DYNA,这两款软件均能对聚能装药系列问题进行有效模拟。本文涉及冲击起爆问题的研究,选用AUTODYN软件能减少计算错误的出现。

AUTODYN是美国ANSYS子公司Century Dy�namics公司于1985年在桂谷开发的用于处理几何和材料大变形的非线性瞬态动力分析数值模拟软件。该软件具有很多高级功能,其前后处理和主解算器集成于一体,采用交互菜单操作。内嵌有欧拉(Euler)求解器、拉格朗日(Lagrange)求解器、任意拉格朗日欧拉(ALE)求解器以及光滑粒子流体动力(SPH)求解器。AUTODYN集有限元、计算流体动力学(CFD)等多种处理技术于一体,对各类冲击响应、高速/超高速碰撞、爆炸及其作用问题能够很好模拟。此外,AUTODYN软件中内嵌了丰富的材料模型及对应参数,包括供各类金属、陶瓷材料、玻璃、水泥、各类炸药、水、空气以及其他固体、流体以及气体的材料模型和对应数据。

1.2 模拟算法

任何一种仿真软件,核心是选择正确的算法。聚能装药问题的实质是爆炸与冲击问题,归根结底是多物质流体弹塑性动力学问题。因此,就这一类问题而言,按所采用的坐标可分为Lagrange算法、Euler算法以及SPH算法,本文主要用到Lagrange算法和Euler算法。

Lagrange算法。Lagrange算法中,材料附于网格之上,即网格随材料一起移动。Lagrange算法对于固体材料的小、中度网格变形能够很好模拟,且与其他算法相比计算速度较快、精度较高。但当物体的变形过大时会导致网格的过度扭曲甚至畸变,从而将导致计算精度下降甚至计算无法继续进行。因此,该方法对于侵彻、碰撞类低速、中度以下的变形问题的模拟具有很好的适应性和精确性。

Euler算法。与Lagrange算法不同,Euler算法的坐标是固定的空间坐标系,材料在网格中流动,即网格不随材料运动而变形。由于不涉及网格变形问题,该算法适用于描述液体和气体的行为,特别适合模拟爆炸等大变形的问题,其缺点是必须采用复杂的算法来追踪材料的运动,因而计算速度很慢。

2 数值仿真

炸药爆炸和药型罩压垮属于大变形问题,故主装药、壳体、药型罩和空气场均采用Euler单元建立,共500X60微元,并在模型前段区域进行细化处理;耙板采用Lagrange单元,共600X40微元,在靠近轴线区域进行细化处理。对网格细化处理能够使得射流形成区域网格大小合理,既保证了仿真的准确性又合理减小了仿真运行时间。边界条件选择Flow-Out—AllEqual,无反射边界条件,防止爆轰波等的反射对射流形成造成影响。求解采用La-grange/Euler自动耦合算法,求解时间150|jls。炸高为两倍装药直径H=10cm。由于涉及冲击起爆问题,故选择单位制cm-g-|jLS建模。

2.1 几何模型

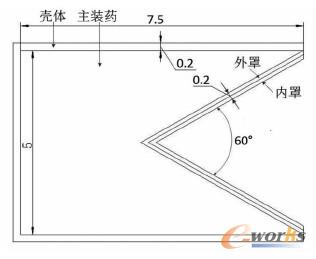

药型罩壁厚通常为装药口径的2%-4%,设计聚能装药为锥形装药,其中长度l=7.5cm,直径D=5cm,壳体厚度山=0.2cm,药型罩厚度d2=0.2cm,锥角60°聚,能装装药二维平面结构简图如图1所示(单位cm)。考虑到聚能装药结构的对称性,实际仿真中只建立二维平面结构轴线的上半部分,不会对仿真真实性产生影响,同时,运算量的减小既可以减少仿真时间,也减小了仿真中产生的误差,提高了仿真的可靠性和稳定性。

图1 60°锥角聚能装药二维平面结构图

2.2 材料模型

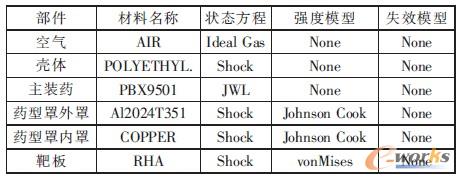

AUTODYN程序有着丰富的材料模型库,材料模型主要由状态方程、强度模型和失效模型组成。其中关于聚能装药的数值模拟,涉及到的材料主要有炸药、药型罩、空气、壳体、隔板、靶板(装甲钢)、反应装甲夹层炸药。

聚能装药壳体采用聚乙烯材料构成,对应软件库中的材料为“P0LYETHYL.”;炸药材料为以奥克托今为主体的10#_159装药,其密度大于1.8,爆速约为8800m/s,对应软件中材料选择为“roX-9501”;药型罩选用紫铜,对应软件中材料选择为“COPPER”,同时,根据需要更改材料的屈服强度“Strength”为“Johnson-Cook”形式,建立空气场,材料为“AIR”,并赋予初始内能。靶板采用均质靶板,对应软件中材料为“RHA”,修改腐蚀选项,选择“Geometricstrain”,同时根据仿真经验修改“erosionstrain”为1.5。

本文所用材料对应软件库中的材料选择如表1所示。

表1 仿真模型材料选择

本文来源于互联网,e-works本着传播知识、有益学习和研究的目的进行的转载,为网友免费提供,并以尽力标明作者与出处,如有著作权人或出版方提出异议,本站将立即删除。如果您对文章转载有任何疑问请告之我们,以便我们及时纠正。联系方式:editor@e-works.net.cn tel:027-87592219/20/21。